引言

航空裝備用的支架、平衡配重塊和整流葉片等零件,組織性能要求較高,多采用高溫合金、鈦合金等難

變形材質(zhì)的鍛件。在研制階段,為加快試驗(yàn)進(jìn)度,降低工裝成本,大多采用能夠包容整個(gè)零件輪廓的方體類

鍛件。自由鍛方法在鍛錘上成形,是將棒料放置于上下錘砧之間,使棒料軸線垂直于打擊方向,并通過(guò)拔長(zhǎng)

、鐓粗、規(guī)方等工序最終獲得符合尺寸、組織性能要求的合格鍛件,具有操作靈活、工具簡(jiǎn)單等優(yōu)點(diǎn)。但同

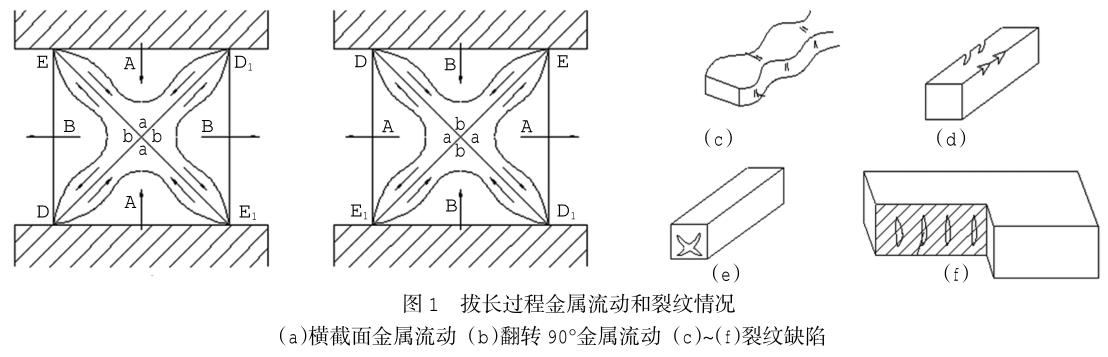

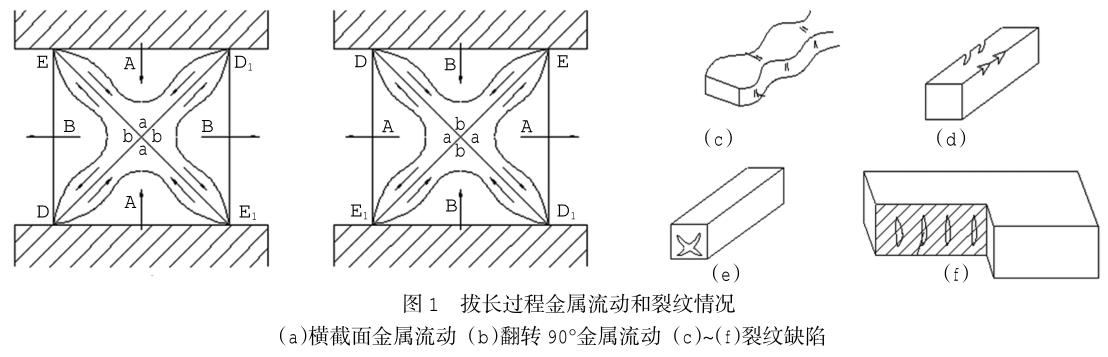

時(shí)需要注意,方體類鍛件的成形主要通過(guò)拔長(zhǎng)工序,屬于局部加載、局部受力、局部變形的情況。當(dāng)坯料沿

ε軸向逐次送進(jìn)拔長(zhǎng)時(shí),側(cè)表面易產(chǎn)生鼓形,且坯料內(nèi)部也容易存在變形不均勻。此外,該方法受操作者技

能水平影響較大,且每次變形的力度無(wú)法控制,鍛件產(chǎn)品尺寸和公差波動(dòng)大、生產(chǎn)效率低且鍛件質(zhì)量一致性

差。尤其對(duì)于鍛造溫度窗口較窄、變形抗力大且受溫度敏感材質(zhì)的方體類鍛件,常常因心部交替受力、過(guò)程

控制不當(dāng)而出現(xiàn)廢品[1-3]。

由圓棒料成型方體類鍛件的過(guò)程中,內(nèi)部受力情況及易出現(xiàn)的缺陷如圖 1 所示。

GH4169合金是一種 γ"相沉淀強(qiáng)化的 Ni-Cr-Fe基變形高溫合金,650℃以下強(qiáng)度居高溫合金之首,是目

前綜合性能最好的變形高溫合金之一,在航空、航天領(lǐng)域中得到了廣泛應(yīng)用[4-6]。同時(shí),GH4169合金又是

一種典型的難變形材料,變形抗力大,熱導(dǎo)率低,尤其是鍛件的微觀組織和力學(xué)性能對(duì)鍛造熱力參數(shù)和熱加

工歷史高度敏感[7-12]。因此采用自由鍛方法制備GH4169合金方體類鍛件時(shí)需要合理的工藝設(shè)計(jì)和嚴(yán)格的過(guò)

程控制才能夠保證鍛件質(zhì)量。

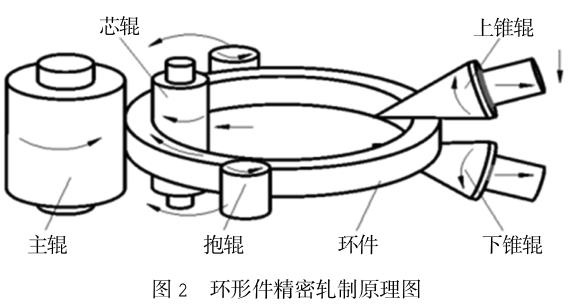

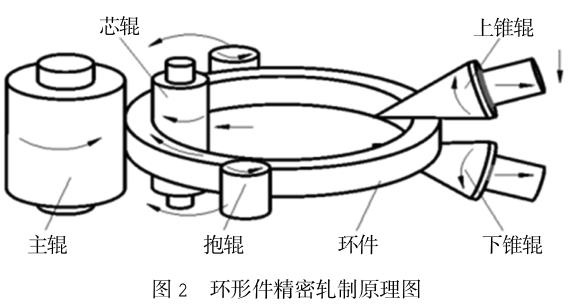

環(huán)形件精密軋制技術(shù),是借助輾環(huán)機(jī)(又稱軋環(huán)機(jī)或擴(kuò)孔機(jī))設(shè)備將環(huán)坯連續(xù)咬入主輥與芯輥構(gòu)成的孔

型,使其壁厚逐漸減小、直徑逐漸擴(kuò)大、截面輪廓逐件成形的回轉(zhuǎn)塑性加工技術(shù),其原理示意圖如圖 2 所

示。主輥為主動(dòng)輥,作旋轉(zhuǎn)運(yùn)動(dòng);芯輥?zhàn)鲝较蛑本€進(jìn)給運(yùn)動(dòng),環(huán)件被咬入孔型后作旋轉(zhuǎn)運(yùn)動(dòng),同時(shí)帶動(dòng)芯輥

被動(dòng)旋轉(zhuǎn)。抱輥起定心和穩(wěn)定軋制作用,錐輥?zhàn)餍D(zhuǎn)運(yùn)動(dòng),同時(shí)隨ε環(huán)件直徑的增長(zhǎng)而后退。當(dāng)環(huán)件外徑達(dá)

到目標(biāo)尺寸時(shí),軋制過(guò)程完成。與自由鍛工藝相比,環(huán)件軋制工藝具有尺寸精度高、加工余量小、內(nèi)部組織

均勻致密、晶粒細(xì)小和生產(chǎn)效率高等優(yōu)點(diǎn)[13-15]。

此外,在航空裝備用GH4169合金方體類構(gòu)件的研制階段,若采用常規(guī)鍛造成形工藝,由圓到方成形遵循

一定規(guī)律,故需要特定直徑尺寸的棒料[16-17]。

現(xiàn)實(shí)是往往存在缺少理想尺寸棒料的情況,帶來(lái)研發(fā)成本高和材料利用率偏低等問(wèn)題。因此,本文將環(huán)

形件精密軋制技術(shù)與自由鍛造技術(shù)相結(jié)合,構(gòu)件成形的主要變形過(guò)程由自動(dòng)化程度較高的精密軋制階段完成

,然后按尺寸要求鋸切出需要的弧段,將弧段加熱后進(jìn)行小變形的鍛造,最終整形成符合要求的構(gòu)件。該新

工藝對(duì)構(gòu)件所用棒材坯料的規(guī)格尺寸要求小,適合新品研制階段缺少理想棒料的情況,在產(chǎn)品研發(fā)中具有重

要的實(shí)際意義。

1、試驗(yàn)材料與方法

1.1試驗(yàn)材料

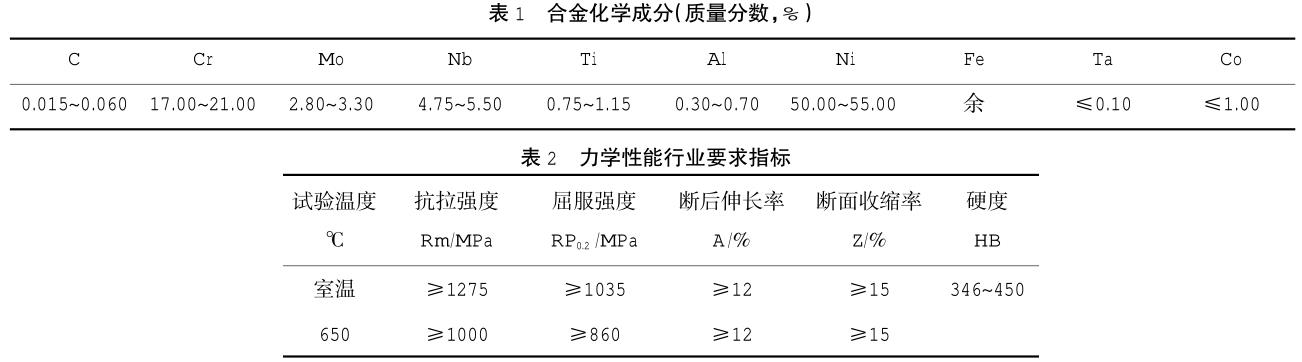

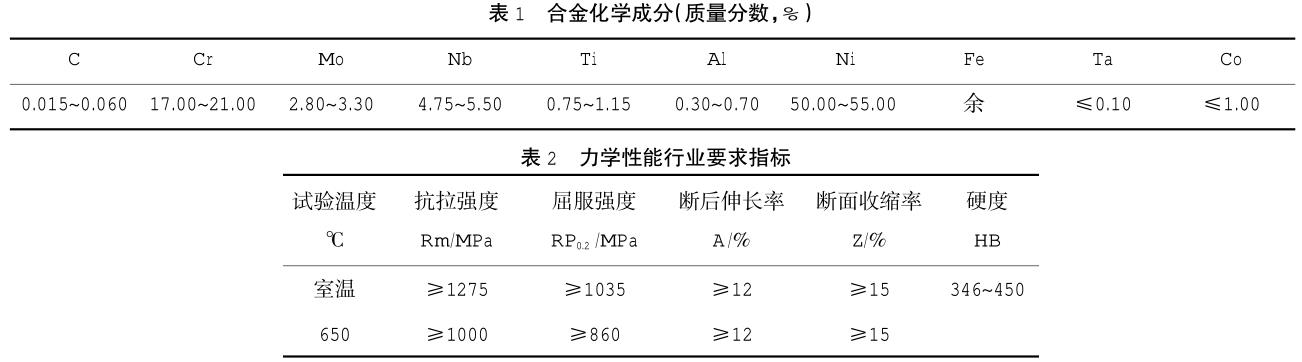

實(shí)驗(yàn)材料為國(guó)產(chǎn)直徑 φ180mm 的GH4169合金鍛棒,化學(xué)成分如表 1 所示,平均晶粒尺寸范圍在37.8μ

m,邊緣晶粒細(xì)于心部,Ni3Nb(δ相)2-3 級(jí)。要求最終構(gòu)件性能如表 2 所示。

1.2試驗(yàn)方法

采用軋制工藝和弧段鍛造工藝生產(chǎn)出尺寸合格的GH4169合金方體類鍛件,按標(biāo)準(zhǔn)制度進(jìn)行固溶、時(shí)效熱

處理。固溶溫度(950~980)℃×1h,720℃×8h->620℃×8h 進(jìn)行兩次時(shí)效,然后檢測(cè)金相組織和力學(xué)性能

。金相樣品采用 Kalling’s 2 號(hào)試劑腐蝕后用正置金相顯微鏡觀察微觀組織,拉伸試驗(yàn)在 AG-50KN電子拉

力試驗(yàn)機(jī)設(shè)備進(jìn)行。

2、成形工藝路線規(guī)劃

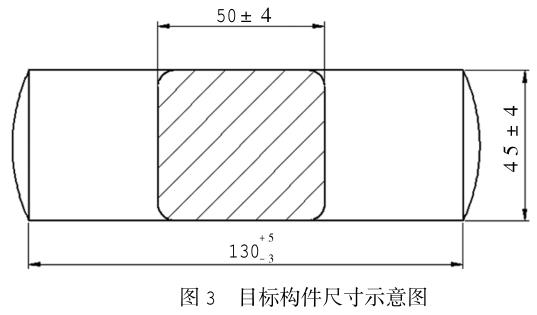

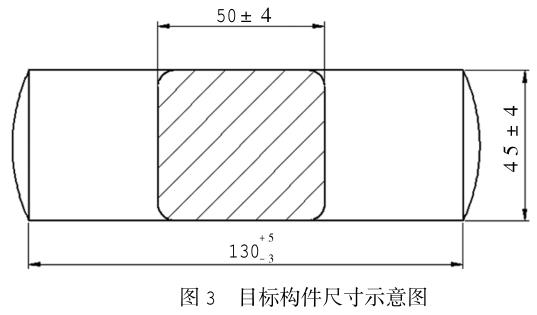

針對(duì)研制的GH4169合金目標(biāo)方體類構(gòu)件 (見(jiàn)圖 3 所示),尺寸規(guī)格為130mm×50mm×45mm,根據(jù)圓形

棒料熱加工成型方體類鍛件時(shí)的金屬流動(dòng)規(guī)律 ,需要采用φ60mm~φ80mm直徑規(guī)格的棒料,φ70mm規(guī)格較佳

。現(xiàn)場(chǎng)缺少該規(guī)格的棒料,僅有直徑φ180mm 的GH4169合金棒料。采用大規(guī)格棒料成形小尺寸的方體類鍛件

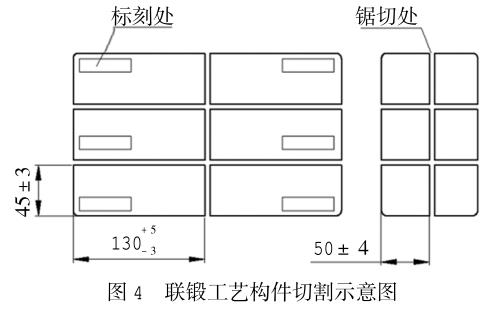

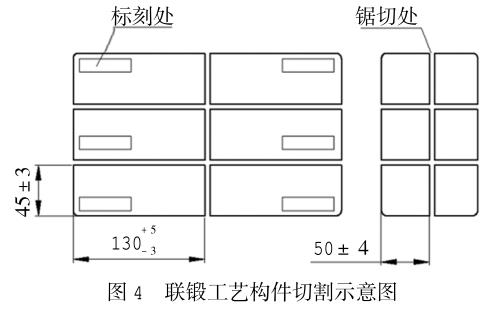

,常規(guī)方法是對(duì)小尺寸鍛件進(jìn)行聯(lián)鍛,然后鋸切或線切割出單個(gè)鍛件。聯(lián)鍛工藝是加熱料段后在 3t 自由鍛

錘上進(jìn)行鍛造成形,首先平躺放料整體壓扁后進(jìn)行拔長(zhǎng),實(shí)現(xiàn)由圓到方,不斷拔長(zhǎng)不斷修整后獲得最終尺寸

。然后采用鋸切或線切割方法進(jìn)行切斷獲得最終產(chǎn)品,聯(lián)鍛工藝切割示意圖見(jiàn)圖 4。拔長(zhǎng)時(shí)存在小變形區(qū)域

,件與件之間、同一鍛件不同部位其質(zhì)量一致性較差。而且分割小鍛件時(shí)加工面積大,生產(chǎn)周期較長(zhǎng)且切割

成本較高。

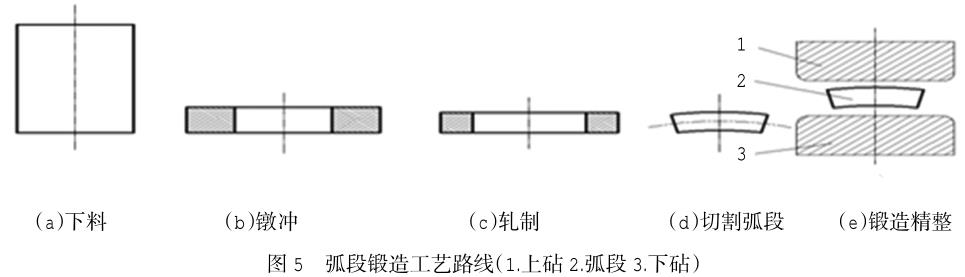

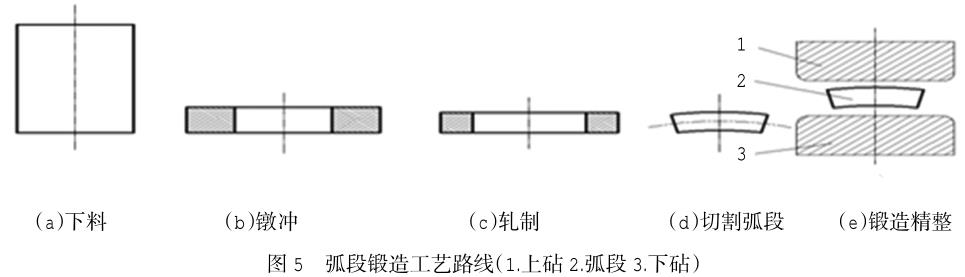

本文提出的大規(guī)格棒料成形小尺寸方體類構(gòu)件的工藝路線為環(huán)軋制坯+圓環(huán)切斷+鍛造精整。加熱料段后

,首先在輾環(huán)機(jī)設(shè)備上軋制出一個(gè)精密的環(huán)形件,將環(huán)形件鋸切出若干個(gè)弧段,然后加熱弧段,整形獲得符

合要求的最終產(chǎn)品。弧段鍛造工藝的示意圖如圖 5 所示。

3、分析與討論

3.1初始坯料分析

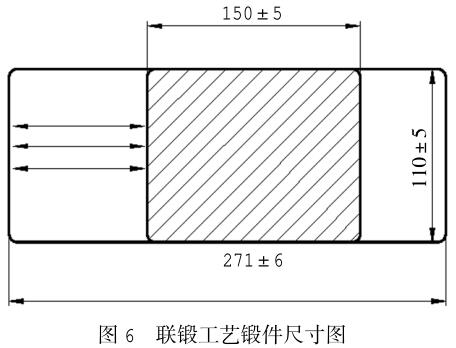

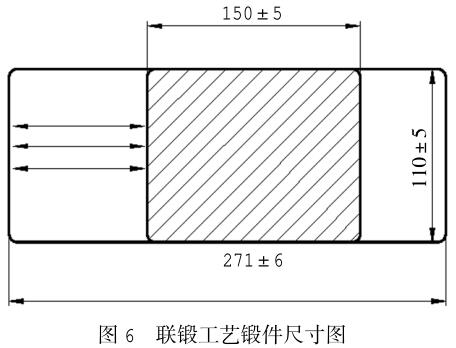

常規(guī)方案設(shè)計(jì)的聯(lián)鍛自由鍛件,一鍛件可作12個(gè)零件。切口寬度按 5mm 計(jì)算,聯(lián)鍛件最小尺寸為265mm

×145mm×105mm。按照 HB6587-92《錘上自由鍛件機(jī)械加工余量與尺寸公差》,查表公差△ a=±4mm,△ b=

±5mm,考慮高溫合金材料因素,余量和公差增加 20%。則長(zhǎng)度公差帶為 12mm,另兩個(gè)尺寸公差帶為 10mm

。按上差一半算料,不計(jì)算燒損,則需要下料金屬料段為φ180mm×185mm, 重量38.8kg(GH4169合金密度

為 8.24×103 kg/m3)。每個(gè)零件消耗 38.8kg/12=3.23kg。聯(lián)鍛鍛件尺寸如圖 6 所示。

弧段鍛造工藝應(yīng)用了環(huán)形件精密軋制技術(shù),隨ε設(shè)備精度和過(guò)程控制能力的不斷提高,φ1000mm以下熱

軋環(huán)件公差可控制到環(huán)件直徑尺寸的±3%,橢圓度不大于2mm,并且環(huán)件組織均勻。將環(huán)件切斷出若干個(gè)弧

段,加熱后在鍛壓設(shè)備進(jìn)行平整成形,最終獲得尺寸精度較高的產(chǎn)品,寬度和厚度尺寸公差可以控制到

±2mm。

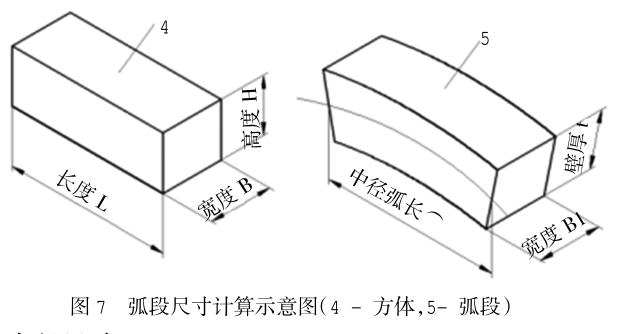

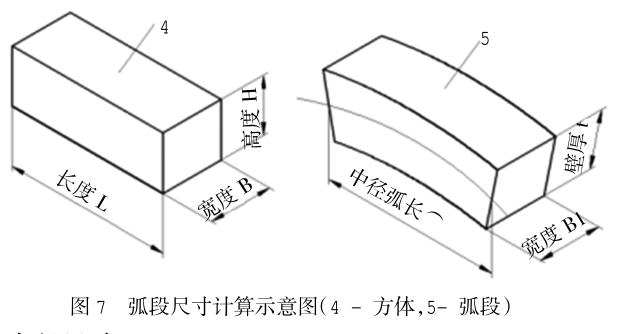

根據(jù)由弧段到鍛件的轉(zhuǎn)化關(guān)系,首先計(jì)算所需弧段尺寸,然后計(jì)算出所需金屬體積,如圖 7 所示。

弧段高度 B1≈寬度 B,取上差 55mm;弧段壁厚 t≈高度 H,取上差 50mm;根據(jù)拔長(zhǎng)前后金屬體積相

等原理,計(jì)算出弧段中徑尺寸:

方塊鍛件金屬體積:V1=B×H×L;

弧段金屬體積:V2=B1×t×中徑弧長(zhǎng)⌒;

計(jì)算得出中徑弧長(zhǎng)⌒≈114mm;

弧長(zhǎng)與半徑的關(guān)系如下:⌒=R×2/n×π,一環(huán)件切

斷出 16 個(gè)弧段,故 n=16;

計(jì)算得中徑尺寸:R 中=114×8/3.14≈290mm;

環(huán)坯尺寸為 : 外徑D =2 ×R 中+t =2 ×290 +50 =630mm,內(nèi)徑 d=2×R 中-t=2×290-50=530mm,高

度 B1=55mm。設(shè)計(jì)出環(huán)坯尺寸:φ630-2+4 ×φ530-4

+2 ×55±2,公差帶不超過(guò) 6mm,橢圓度不大于 2mm。所需環(huán)件重量為 44.24kg,每個(gè)鍛件消耗金屬

44.24kg/16= 2.77kg。

相比于常規(guī)聯(lián)鍛工藝生產(chǎn)的自由鍛件,弧段鍛造工藝每件可節(jié)約(3.23-2.77)kg/3.23kg=14.2%的耗材

。

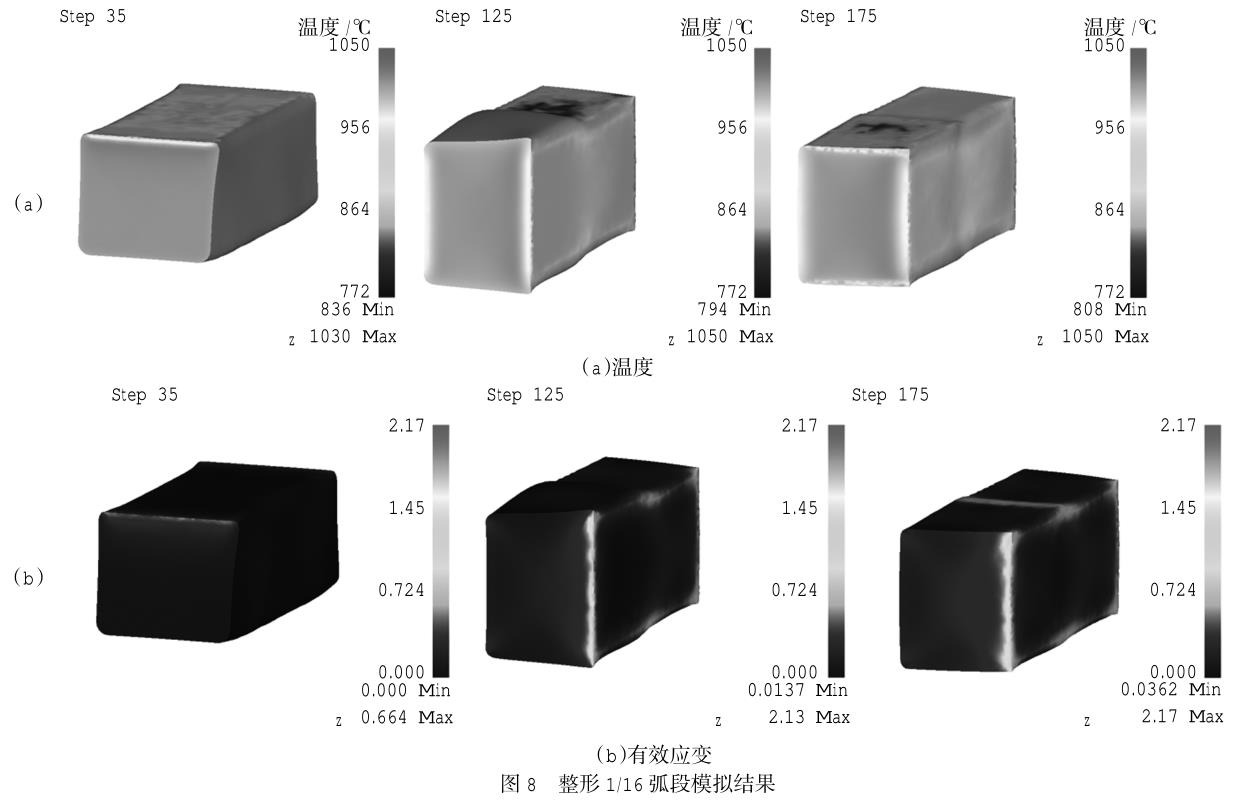

3.2整形過(guò)程的模擬仿真與分析

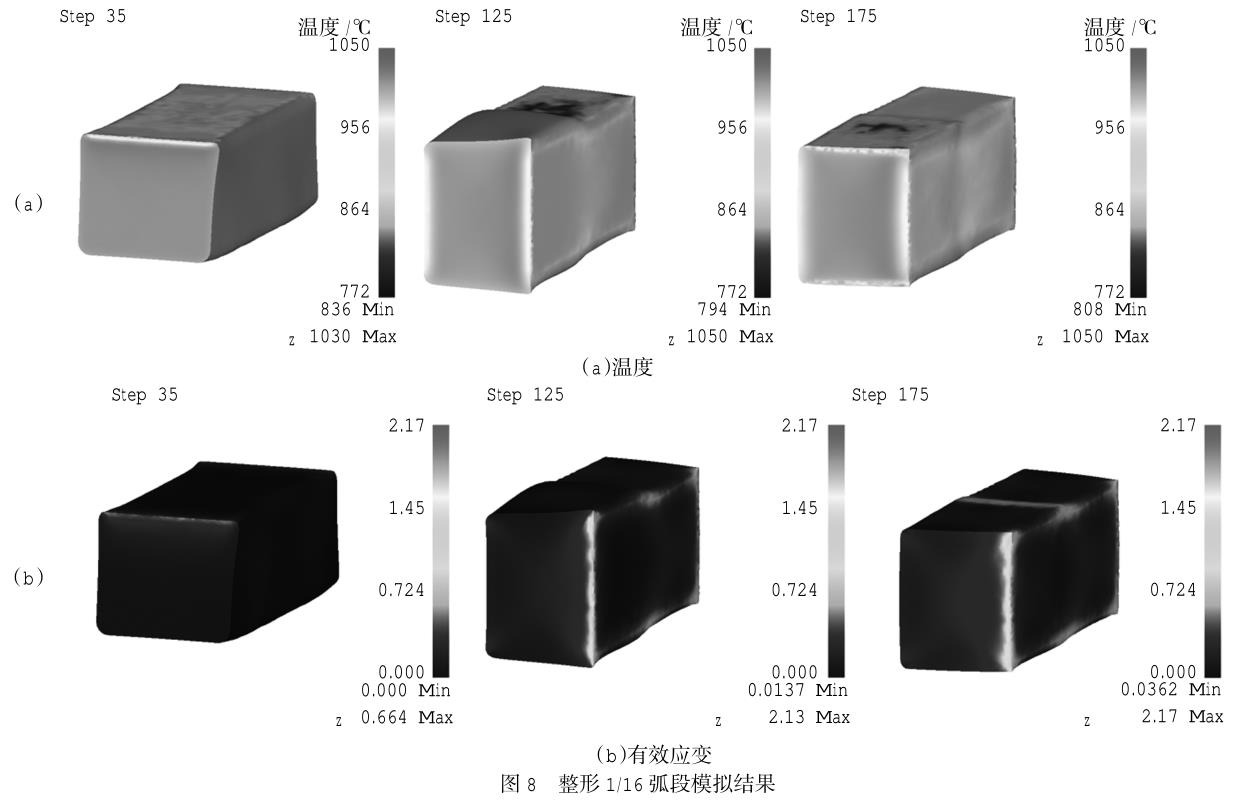

采用 UG7.5 軟件建模上砧和下砧,設(shè)置為剛體,預(yù)熱溫度 150℃。坯料采用環(huán)坯 (尺寸:φ630+4-2 mm×φ530-2+4mm×55±2mm)的 1/16 弧段,設(shè)置為塑性體,加熱溫度 1000℃,材料來(lái)自 DEFORM 軟件自

帶的材料庫(kù)中的 IN718 合金。對(duì)坯料進(jìn)行四面體網(wǎng)格劃分,生成 59800 個(gè)單元體,最小邊長(zhǎng)尺寸 1.14mm

。為簡(jiǎn)化運(yùn)算,上砧運(yùn)動(dòng)速度恒定,設(shè)定為 1000mm/sec,坯料和模具之間無(wú)潤(rùn)滑,設(shè)置摩擦系數(shù) 0.5,熱

傳導(dǎo)系數(shù)設(shè)為 5 N/sec/mm/℃[18-19]。

上模向-Z 方向運(yùn)動(dòng),控制上模和下模之間停止距離為 42mm,共運(yùn)行 68 步,每步行程 0.2mm。然后將

變形后的坯料繞+Y 軸方向旋轉(zhuǎn) 90°,經(jīng)歷進(jìn)給量56mm 和 70mm 的兩次拔長(zhǎng)變形,控制上模和下模之間停

止距離為 53mm。整個(gè)模擬過(guò)程的溫度場(chǎng)、應(yīng)變場(chǎng)和 1/2 長(zhǎng)度橫截面的變形云圖如圖 8 所示。從模擬結(jié)果

可以看出,大部分區(qū)域的停鍛溫度大于 910℃,GH4169合金構(gòu)件可以全部完成動(dòng)態(tài)再結(jié)晶。橫截面變形基本

均勻,(εmax- εmin)/ε 平均≈0.45,不存在嚴(yán)重的變形死區(qū)和未鍛透區(qū)域。

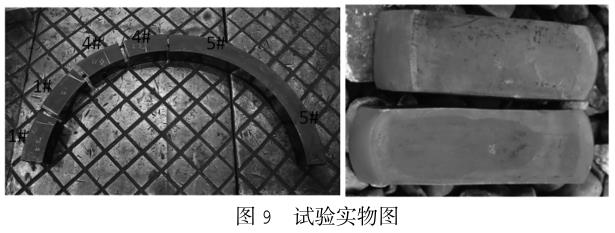

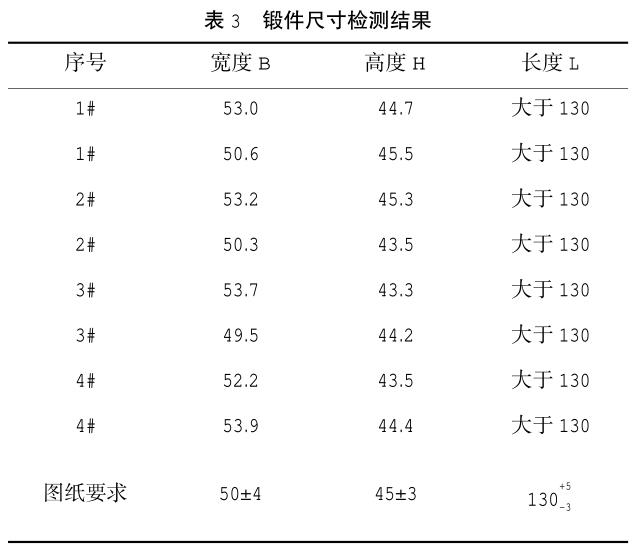

3.3實(shí)驗(yàn)試制

將工藝要求的料段放置于電阻爐的有效加熱區(qū),加熱至(1020±10)℃,保溫一定時(shí)間后鐓粗、沖孔并

軋制,按 φ630+4-2 mm×φ530-4+2 mm×55±2mm 目標(biāo)尺寸制備環(huán)坯。實(shí)測(cè)三處的環(huán)坯高度尺寸(單位:

mm)分別為 57、56.5 和 56.3,實(shí)測(cè)三處的壁厚尺寸(單位:mm)分別為 55、54.7 和 55.2,內(nèi)孔

φ528mm~φ530mm。

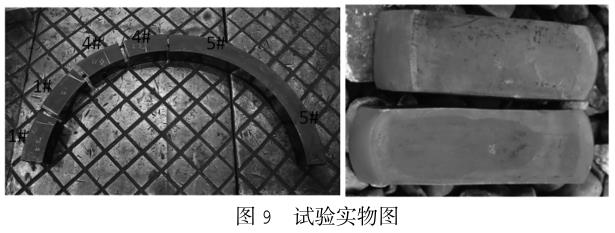

均勻鋸切弧段 16 份,將弧段加熱至(1000±10)℃,保溫一定時(shí)間后在 3t 自由鍛錘進(jìn)行成形[20-

22]。

采用 3t 電液錘進(jìn)行拔長(zhǎng),因弧段兩端頭存在尖棱邊,為防止折疊缺陷的產(chǎn)生,鍛造時(shí)將內(nèi)圓弧面朝上

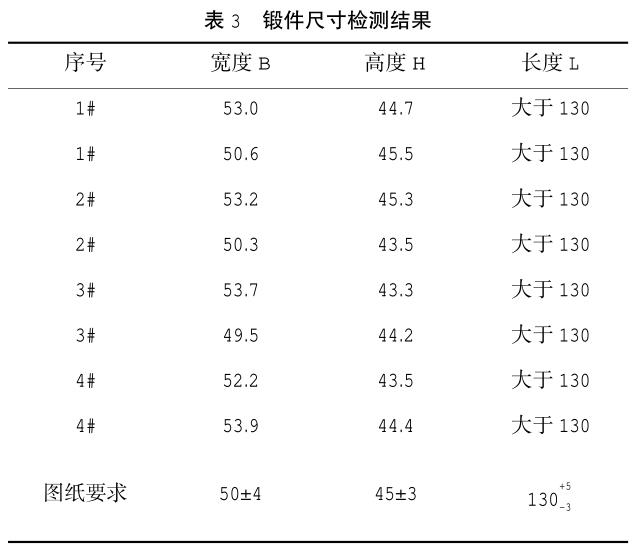

,滿壓將弧段整平,然后逐次進(jìn)給精整寬度和厚度尺寸。環(huán)坯鋸切和最終鍛件實(shí)物如圖 9 所示。測(cè)量產(chǎn)品

的寬度和高度尺寸,均滿足尺寸要求,最大寬度與最小寬度尺寸相差 4.2mm,最大高度與最小高度尺寸相差

2.2mm,見(jiàn)表 3。

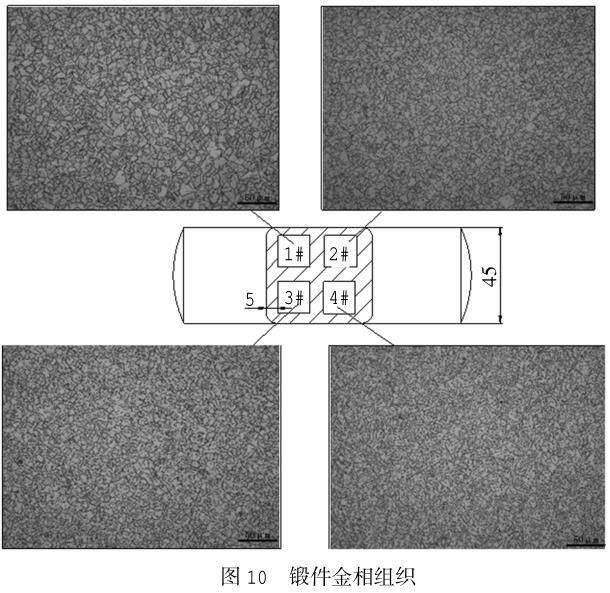

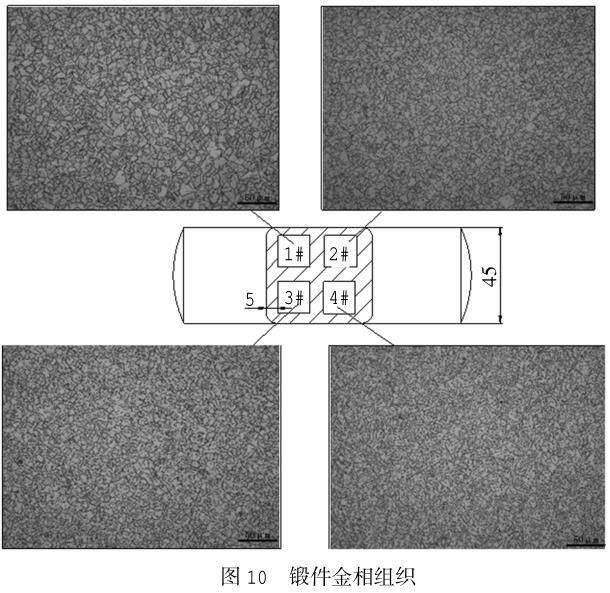

3.4成形構(gòu)件微觀組織和力學(xué)性能分析

檢查鍛件內(nèi)部不同位置處的金相組織,見(jiàn)圖10a~d 平均晶粒尺寸分別為 9.4μm,5.6μm,7.9μm 和

5.6μm。可見(jiàn)均為完全再結(jié)晶的細(xì)晶組織,組織均勻,平均晶粒尺寸小于 11.2μm。碳化物、碳-氮化物均

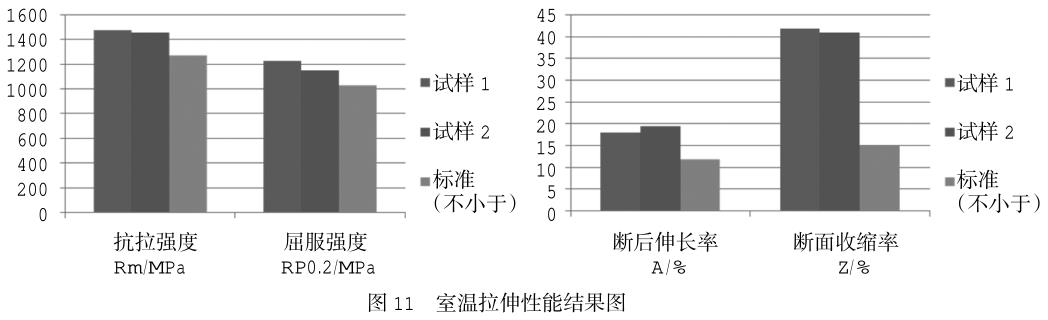

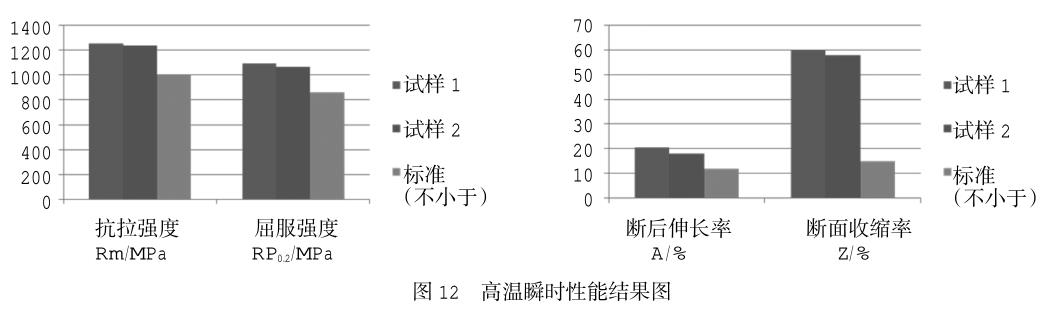

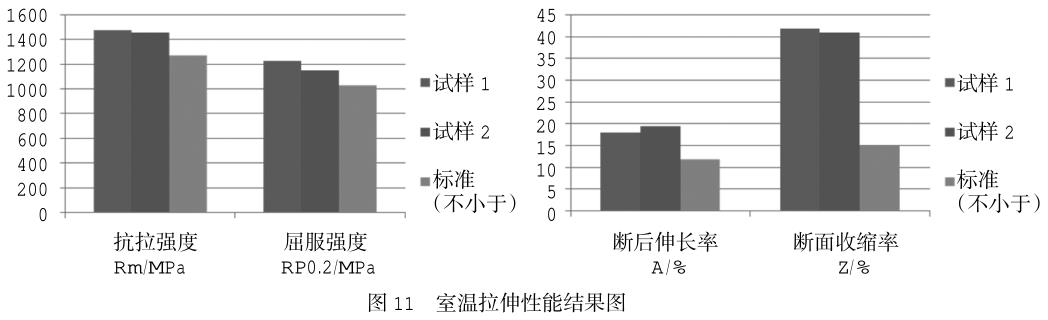

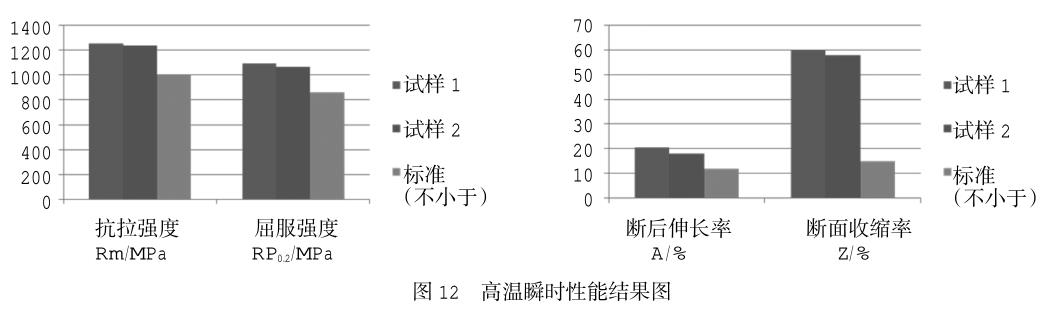

未超過(guò)標(biāo)準(zhǔn)圖譜,且未見(jiàn) Laves 相。沿鍛件長(zhǎng)度方向切取縱向力學(xué)試樣 (室溫拉伸 2 支、高溫瞬時(shí)拉伸

2支),力學(xué)性能檢測(cè)結(jié)果見(jiàn)圖 11 和圖 12,室溫和高溫拉伸結(jié)果均高于標(biāo)準(zhǔn)要求,強(qiáng)度指標(biāo)富裕

100MP~200MPa,室溫?cái)嗝媸湛s率 40%左右,高溫?cái)嗝媸湛s率接近 60%。

聯(lián)鍛工藝的平均晶粒尺寸 26.7μm,個(gè)別平均晶粒尺寸 63.5μm,晶內(nèi)存在大量的孿晶,動(dòng)態(tài)再結(jié)晶不

完全,Ni3Nb(δ相)為 3 級(jí)。與弧段鍛造工藝相比,聯(lián)鍛工藝獲得的組織粗大且存在混晶。這與鍛件尺寸

較大,從厚度和寬度方向進(jìn)行拔長(zhǎng)時(shí),變形不均勻且鍛透性差有關(guān)。

4、結(jié)論

(1)本文提供了一種大規(guī)格棒料成型小尺寸方體類構(gòu)件的方法,即環(huán)軋制坯+圓環(huán)切斷+鍛造精整。該

工藝對(duì)棒材直徑規(guī)格要求小,尤其適合新品研發(fā)階段原材料規(guī)格不完備、缺少小規(guī)格棒料的境況。

(2)弧段鍛造工藝的環(huán)坯公差 6mm、最終鍛件產(chǎn)品高度和寬度公差 4mm。與將聯(lián)鍛工藝的最大公差

12mm 相比,尺寸精度得到提高,并且單件原材料消耗由 3.23kg 減少到 2.77kg,平均每件節(jié)約 14.2%耗材

,提高了材料利用率。

(3)弧段鍛造工藝所生產(chǎn)的鍛件組織均勻,為完全再結(jié)晶的細(xì)晶組織,平均晶粒尺寸小于 11.2μm。

其力學(xué)性能可滿足標(biāo)準(zhǔn)要求,指標(biāo)結(jié)果富裕 100~200MPa。

參考文獻(xiàn):

[1]中國(guó)機(jī)械工程學(xué)會(huì)塑性工程分會(huì). 鍛壓手冊(cè)[M].第 1 卷鍛造. 第3 版修訂本援北京:機(jī)械工業(yè)出版

社,2013:122-134.

Plastic Engineering Branch of the Chinese Society of Mechani-calEngineering Forging

Handbook Volume 1 Forging[M].Revision 3. Beijing : China Machine Press ,2013:122-134.

[2]呂炎,等援鍛壓成形理論與工藝[M]援第一版. 北京:機(jī)械工業(yè)出版社,1991:132-143.

LV Yan, et al. Forging Forming Theory and Technology[M].1stEdition.Beijing: China Machine

Press ,1991:132-143.

[3]閆洪. 鍛造工藝與模具設(shè)計(jì)[M]. 北京:機(jī)械工業(yè)出版社,2011:50-60.

YAN Hong. Forging Technology and Mold Design [M].Beijing:China Machine Press ,2011: 50-60.

[4]中國(guó)航空材料手冊(cè)編輯委員會(huì). 中國(guó)航空材料手冊(cè)[M].第 2 卷變形高溫合金鑄造高溫合金援第 2

版援北京:中國(guó)標(biāo)準(zhǔn)出版社,2002.

Editorial Committee of China Aeronautical Materials Handbook.China aeronautical materials

handbook, Volume 2: Deformationsuperalloys & casting superalloys [M].2nd Edition. Beijing:

Chi-na Standards Press ,2002.

[5]莊景云,杜金輝,鄧群,等援變形高溫合金 GH4169[M]援第 1 版援北京:冶金工業(yè)出版社,2006.

ZHUANG Jingyun, DU Jinhui, DENG Qun, et al. Wrought su-peralloyGH4169[M].1st Edition

Beijing: Metallurgical IndustryPress ,2006.

[6]齊歡. INCONEL 718(GH4169)高溫合金的發(fā)展與工藝[J]. 材料工程,2012, (8):92-100.

QI Huan. Review of INCONEL 718 alloy: Its history, properties,processing and developing

substitutes[J].Journal of Materials En-gineering,2012,(8):92-100.

[7]王建國(guó)援GH4169合金鍛件組織形成機(jī)制與熱加工工藝窗口[D].西安:西北工業(yè)大學(xué),2018.

WANG Jianguo. Microstructure formation mechanisms and hot processing windows ofGH4169alloy

forgings [D]. XianNorth-western Polytechnical University, 2018.

[8] 李志強(qiáng),張寧,王寶雨,等.GH4169合金熱變形微觀組織演變模型[J]. 塑性工程學(xué)報(bào),2014, 21

(5):100-103.

LI Zhiqiang, ZHANG Ning, WANG Baoyu, et al. Microstruc-ture model ofGH4169alloy during

hot forming [J].Journalof Plasticity Engineering, 2014,21(5):100-103.

[9] 姚彥軍,葉寧. 鍛造參數(shù)對(duì)GH4169葉片成形及組織的影響[J]. 鍛造與沖壓, 2022,(23):30-38.

YAO Yanjun, YE Ning. The Effect of Forging Parameters on the Forming and Microstructure of

GH4169Blades [J]. Forging & Stamping, 2022,(23):30-38.

[10] 王建國(guó),汪波,劉東,等援GH4169合金加熱過(guò)程中 δ相形態(tài)和晶粒尺寸的演化規(guī)律 [J]援 熱加

工工藝,2013, 42 (24):114-116,120.

WANG Jianguo, WANG Bo, LIU Dong, et al. Evolution of δ-phase morphology and grain size in

GH4169alloy during pre-heating[J]. HotWorking Technology, 2013,42(24):114-116,120.

[11] 劉公雨援GH4169合金熱變形工藝優(yōu)化及微觀組織模擬 [D]. 沈陽(yáng):東北大學(xué),2015.

LIU Gongyu. Optimization of hot deforming process and simu原 lation of microstructure for

GH4169alloy [D]. Shenyang:North- eastern University,2015.

[12] 許磊,雷旭升.GH4169高溫合金材料的力學(xué)性能實(shí)驗(yàn)研究[J]. 機(jī)械制造,2021:32-34

XU Lei , LEI Xusheng. Experimental study on mechanical properties ofGH4169superalloy [J].

Machinery,2021:32-34.

[13]華林,黃興高,朱春東援環(huán)件軋制理論和技術(shù)[M]援第一版. 北京:機(jī)械工業(yè)出版社,2001.

HUA Lin. HUANG Xinggao, ZHU Chundong. Theory and technology of ring rolling [M].1st

Edition.Beijing: China Ma-chine Press ,2001.

[14]王濤. 徑-軸向輾環(huán)軸向軋制力能參數(shù)研究[D]. 濟(jì)南:濟(jì)南大學(xué),2015.

WANG Tao. Study on axial force and axial torque in radial-axial ring rolling process

[D].Jinan University of Jinan,2015.

[15]孫琦昊. 異形環(huán)鍛件的鍛造工藝及模具優(yōu)化設(shè)計(jì) [D]. 鎮(zhèn)江:江蘇大學(xué),2012.

SUN Qihao. Forging process and die optimization design of special ring forgings [D].

Zhenjiang: Jiangxu University, 2012.

[16] 洪慎章,李名堯. 鍛造實(shí)用數(shù)據(jù)速查手冊(cè)[M].第 1 版. 北京:機(jī)械工業(yè)出版社,2007: 116-

117.

HONG Shenzhang, LI Mingyao. Quick Reference Manual for Practical Forging Data [M]. 1st

Edition.Beijing: China Machine Press,2007: 116-117.

[17] 王德?lián)恚醯? 關(guān)于鍛造展寬的計(jì)算 [J]. 金屬加工, 2010,(7): 51-54.

WANG Deyong, WANG Di. Calculation of Forging Broadening [J]. Metal Forming, 2010,(7):

51-54.

[18]陳文,崔振山. 拔長(zhǎng)過(guò)程有限元模擬的新方法[J]. 機(jī)械工程學(xué)報(bào), 2010, 46(10):40-46.

CHEN Wen, CUI Zhenshan. New method for finite element simulation of stretch forming [J].

Journal of Mechanical Engi-neering, 2010,46(10):40-46.

[19]胡建軍, 李小平. DEFORM-3D 塑性成形 CAE 應(yīng)用教程 [M].北京:北京大學(xué)出版社,2011.

HU Jianjun, LI Xiaoping. DEFORM-3DApplication Tutorial of Plastic Forming CAE[M].Beijing:

Peking University Press, 2011.

[20] 黃海.GH4169晶粒長(zhǎng)大機(jī)理及在熱成形加熱過(guò)程中的應(yīng)用[D]. 武漢:武漢理工大學(xué), 2020.

HUANG Hai. Research onGH4169grain growth mechanism and its application in heating process

of hot forging[D].Wuhan:Wuhan University of Technology, 2020.

[21] 王清,羅鴻飛,佟健,等. 2m 級(jí)大尺寸高溫合金機(jī)匣精密成形工藝研究[J]. 精密成形工程,

2021, 13(1): 121-126.

WANG Qing, LUO Hongfei, TONG Jian, et al. Precision form-ing technology for superalloy

casing with 2- meter diameter[J].Journal of Netshape Forming Engineering, 2021,13(1):121-

126.

[22] 葉俊青,鄒善垚,李明,等.GH4169合金環(huán)件精密軋制[J]. 兵器裝備工程學(xué)報(bào), 2018, 39

(3):165-168,186.

YE Junqing, ZOU Shanyao, LI Ming, et al. Precision rolling ofGH4169profiled ring forgings

[J]. Journal of Ordnance Equip-ment Engineering,2018(3):165-168,186.

相關(guān)鏈接