引言

鈦合金材料是一種輕質的高強度結構材料,在航空航天、車輛工程、生物醫學等領域具有非常重要的應用價值及廣闊的應用前景[1]。尤其是在現代航空制造領域中,鈦合金材料因其良好的機械性能、耐腐蝕性能及密度小等優點,已逐步取代鋼和鋁合金,得到越來越廣泛的應用。

然而,在實際加工中,一方面由于鈦合金本身抗塑性變形能力很強,使得所需切削力很大,而且在加工過程中存在“表面硬化”現象,已加工過的結構件表面硬度很高,達到加工前的300%~600%,所以切削鈦合金時所需要的切削力需進一步增大,導致單位時間的金屬去除率很低,制約了加工效率;另一方面由于鈦合金材料加工過程中刀具每齒進給量很小,刀具與結構件材料問反復摩擦會產生大量的切削熱,而鈦合金的熱導率約為21~25 W/(m·K),是45#鋼的1/3~1/4[2]。,使得切削區的溫度很高,會加劇刀具的磨損,并限制進給速度。因此,傳統的加工方法已無法滿足飛機用鈦合金結構件對生產進度的要求。

為此,對飛機用鈦合金結構件的特點進行了分析,抓住目前飛機用鈦合金結構件加工過程中存在的問題,探索適用于飛機用鈦合金結構件的高效精密加工技術,旨在滿足飛機生產研制進度對鈦合金結構件的需求。

1、飛機用鈦合金結構件的特點

鈦合金結構件主要分布在飛機起落架連接結構、發動機短艙結構以及襟翼運動機構等載荷集中的關鍵承載部位,并具有以下主要特點。

1.1壁厚小,外形尺寸大

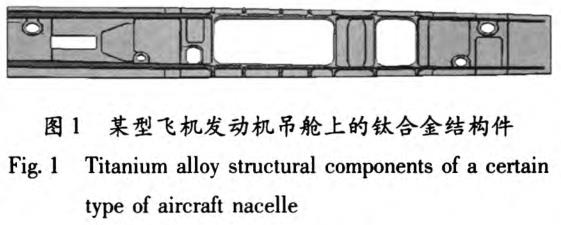

在滿足飛機結構強度的前提下,一方面,為了減輕結構重量,減少飛行過程中的燃油消耗,鈦合金結構件的壁厚尺寸往往都很小;另一方面,為了優化飛機結構,鈦合金結構件的外形尺寸往往都很大。這種情況下,若采用傳統的加工方法,加工過程中,隨著余量的逐漸去除,材料內部應力逐漸釋放出來,結構件應力變形越來越大,會導致變形難以控制,極易銑傷零件。圖1為某型飛機發動機吊艙上的鈦合金結構件示意圖。該結構件由TC4鈦合金鍛件加工而成,質量為18.985 kg,寬度為600mm,長度達2 800 mm,而壁厚僅為1.5mm。

1.2結構復雜,曲面多,槽腔深

為了保證飛機具有良好的氣動外形及協調的襟翼運動,其內部關鍵承載部位所使用的鈦合金結構件的結構往往設計的很復雜,外形曲面普遍不規則,并且為了協調裝配,對曲面的精度要求很高,加工難度大。此外,為了保證結構件的力學強度,結構件上都設置有很多形狀復雜的立筋并形成槽腔,這些槽腔往往都很深,加工時所需刀具的長徑比大,加工進給速度低、周期長。

1.3孔數量多。精度高

飛機結構件上設置有大量的用于結構件間協調裝配及連接的定位孔及螺栓連接孔,并且對這些孔的孔徑精度及位置精度要求都很高,其制造難度要高于自身結構的制造難度。

2、鈦合金結構件加工中存在的問題

2.1變形難以控制

飛機用鈦合金結構件普遍結構復雜、壁厚小,材料去除率高達70%~90%。隨著加工過程中材料余量被去除,材料內部的應力平衡會被打破,并且材料去除量越大,加工過程中應力變形越大。此外,加工過程中的切削力及所產生的切削熱也是變形產生的重要來源。如果不事先預防或減小結構件的應力變形,會對結構件尺寸造成最直接的影響,導致結構件銑傷或者扭曲變形。飛機用鈦合金結構件往往都裝配在飛機的關鍵部位,其尺寸最為關鍵,若尺寸不合格則會影響整個飛機的強度及壽命。

2.2加工效率太低

目前,普遍采用低轉速、小進給、大切深的方式對飛機用鈦合金結構件進行加工,進給速率一般為80~100mm/min,最高不超過120mm/min。去除同樣體積的余量,加工鈦合金結構件所需加工時間是鋁合金結構件的10倍,因此飛機用鈦合金結構件的加工效率很低,直接制約著結構件的生產進度。

2.3加工精度難以保證

飛機用鈦合金結構件的精度要求很高,結構件的壁厚尺寸精度及裝配定位孔的位置尺寸精度會分別對結構件的使用壽命及裝配精度造成影響。飛機結構件外形普遍不規則,其中懸臂梁結構的立筋加工難度最大。由于其本身缺乏支撐,在加工過程中易顫動,并且加工此類結構件所使用的刀具長徑比普遍都比較大,易出現顫刀,會導致結構件被切傷。另外,結構件上定位孔的位置精度也很關鍵,會直接影響其在飛機裝配型架上的裝配精度,決定著后續零件能否在部件上順利裝配。目前,航空制造企業一般都采用高精度的鉆模或鏜具之類的工裝輔助加工此類孔,但是在實際加工中,這種加工方法制造出來的零件一次合格率很低,甚至不到60%,直接導致工裝造價高,加大了飛機的制造成本。

3、高效精密加工技術的應用

目前,飛機用鈦合金結構件在加工過程中存在變形難以控制、加工效率低、加工精度難以保證等問題,為了解決上述問題,可以采用下列加工技術。

3.1鈦合金結構件的高效粗加工技術

3.1.1小切深、大進給的高速銑削技術

對于復雜的多型腔類及待加工表面為型面類的結構件,采用小切深、大進給的高速銑削技術可以大大提高粗加工銑削效率,減少結構件應力變形。刀具的主偏角會影響切削厚度、切削力以及刀具的使用壽命。在給定的進給率下減小主偏角,則可以減小切削厚度,并且其薄屑效應會使切削刃在更大的范圍內與工件接觸;較小的主偏角還可以使刀片更平緩的進入切口,有助于減少徑向壓力,保護刀片的切削刃。小切深、大進給銑削的原理則是通過減小刀具主偏角,使刀具在很高的進給下,能保持很小的切屑厚度,以減小高進給時的切削力,實現在高切削速度下獲得很大的進給量,增加單位時間內的金屬切削率。尤其是對于復雜多型腔類零件,對于同樣體積的金屬去除量,大進給銑刀的切削效率接近普通圓柱立銑刀的6倍。此外,由于該類刀具切削時其切削力部分垂直向上,徑向切向力較小,有利于應力釋放,消耗的功率也較小,因此該加工方法對機床的功率和剛性要求不高。

粗加工過程中,要盡量保證刀刃持續穩定切削,刀具軌跡應當盡量消除尖角,在轉彎處應適當加圓角,使得加工過程更為平穩,一般圓角半徑不小于刀具直徑的15%。由于此類快進給刀具的主偏角一般在10°左右,小于傳統的45°主偏角刀具,因此允許在非常高的切削參數下進行切削,雖然切屑厚度很小,但工作臺進給非常高。此外,對于軸向和徑向切削,主要產生的是軸向切削力,因此采用較低的切削力可在降低振動趨勢的同時獲得很高的金屬去除率,達到提高加工效率的目的。

3.1.2大切深、小進給的強力切削技術

對于結構簡單的型腔類結構件,選用玉米銑刀(如圖2),應用大切深、小進給的銑削技術更有優勢。這種強力切削技術可以使得結構件內部的應力得到充分釋放,減少結構件應力變形。玉米銑刀刀體的剛性較強,其主偏角為90°,在加工過程中,刀具主要在進給方向產生徑向力,被加工表面不會受到高軸向壓力的作用。玉米銑刀的切深可以高達80mm,切寬可以達到自身直徑的一半,切削效率相當高,適合高功率機床加工。加工過程中,需要冷卻系統噴射高壓冷卻液,以便及時帶走切削過程中產生的熱量,防止燒刀,損壞刀片。此外,高壓冷卻液還可以及時將切屑沖出加工部位,防止因排屑不暢導致抱死,損壞刀具本體。玉米銑刀適于側刃銑削、開敞式加工方式,當加工封閉槽腔時,需要預先開出一條大于刀具直徑一倍以上的下刀槽,并要保證刀具在工作過程中始終保持切削寬度小于或者等于刀具自身半徑,使得不會因徑向吃刀量過大而抱死,以及有足夠的排屑空間。

3.1.3插銑粗加工技術

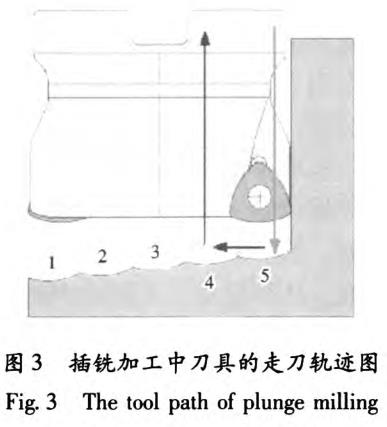

插銑加工又稱為z軸切削法,是一種針對較深腔槽的高效加工方法。對于結構簡單的型腔類結構件,尤其是結構件的深槽腔部位更宜采用U鉆進行插銑加工。插銑加工過程中,刀具沿主軸方向做進給運動,利用底部的切削刃進行鉆、銑組合切,走刀路線如圖3所示。

首先從結構件外部下刀,依次按照圖3所示的順序1、2、3、4、5進行下刀切削,同時保證層與層之間插銑深度逐步遞減。由于插銑加工中,刀具幾乎只有軸向切削力,因此對機床功率和扭矩要求不高。此外,加工中同樣需要冷卻系統噴射高壓冷卻液,以便及時帶走切削過程中產生的熱量,否則容易燒刀,導致刀片損壞。高壓冷卻液還可以及時將切屑沖出加工部位,防止因排屑不暢而導致抱死,損壞刀具本體。

3.2鈦合金懸臂梁結構件的高效精密加工技術

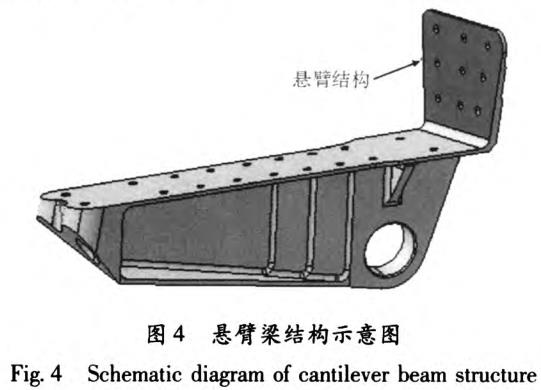

懸臂梁結構屬于剛性差、難加工的一種典型結構,其示意圖如圖4。

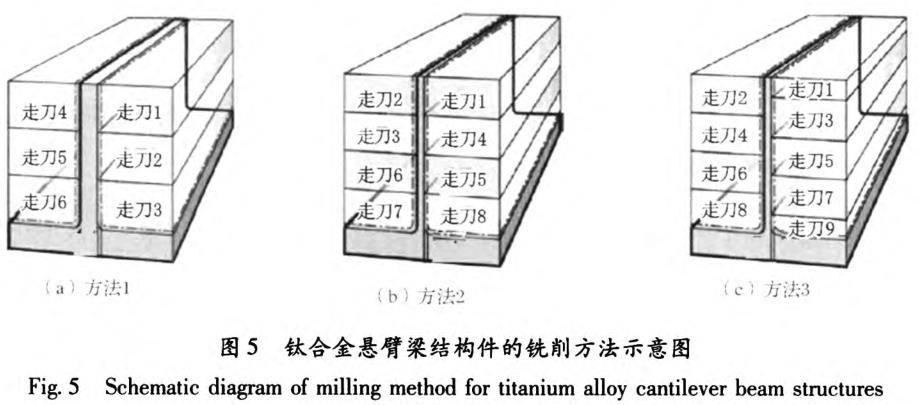

由于鈦合金獨特的物理特性,鈦合金懸臂梁結構件的加工難度很大,加工過程中的振顫、讓刀現象嚴重。當結構件懸臂高度與厚度比小于15:1時,可以采用“方法1”銑削:先以非重疊走刀加工臂的一側,然后在相對側重復該操作,如圖5a所示;當結構件懸臂高度與厚度比大于15:1時,可以采用“方法2”銑削:兩側交替以非重疊走刀加工至給定深度,如圖5b所示。“方法3”是臺階支撐銑削(如圖5c所示),與“方法2”類似,但是在懸臂的相對側走刀之間是重疊的,這可以在加工部位提供更大的支撐。

3.3鈦合金結構件孔的高效精密加工技術

為了保證飛機上各結構件之間的準確連接,飛機用鈦合金結構件上設置有若干數量的裝配定位孔,其位置精度要求都很嚴格,一般為0.1 mm。此類結構件上的裝配定位孔通常都是通過鉆模及鏜具等工裝來輔助加工的,合格率較低。這是由于結構件加工過程中需要轉換多個工位加工,使得結構件上的裝配定位孔與各基準要素間的相對位置誤差較大,在工裝上定位時,導致結構件上的定位基準與工裝上相應的定位基準不能完全貼合。對于這些結構件可以采用數控復合加工技術,在五軸聯動加工中心上將傳統的銑、鏜、鉆、鉸等工藝過程都合并在一次裝夾下完成,從而避免了工位之間轉換而導致的誤差積累,可以大大提高定位孔的加工精度。在實施中,裝夾設計極為關鍵,主要考慮的因素有兩點:一是保證絕大多數的加工結構特征暴露在機床加工范圍之內。由于許多結構件結構復雜,角度變化大,很多部位結構接近五軸設備擺角加工的行程極限,因此,調整和精確模擬結構件的裝夾姿態是十分關鍵的。二是數控復合加工技術工裝夾設計方案下結構件加工的力學穩定性。在復合加工裝夾條件下,其裝夾約束點少于傳統的裝夾方式,同時,應保證結構件加工狀態的力學穩定性,避免裝夾不穩定以及劇烈震顫。對于位置精度要求高的復雜曲面應用此項技術,可以大大提高產品的合格率。

4、結語

飛機用鈦合金結構件的高效精密加工技術是我國大飛機發展的基礎,為了更好的應用和發展這一技術,在實際生產中,只有結合結構件的具體結構,選擇合適的加工技術、合理的加工參數及高效的數控加工刀具,才能最大程度的提高結構件的加工質量及加工效率。而如何將三者結合,使其在生產中發揮最大效力,還需要進一步研究。

參考文獻

[1]萊恩斯C,皮特爾斯M.鈦及鈦合金[M].陳振華,等譯.北京:化學工業出版社,2005.

[2]朱華.金屬切削實用技術[M].北京:機械工業出版社,2004.

無相關信息

jhx-ti.com

聚宏信微信二維碼