引 言

鈦及其合金具有比強(qiáng)度高、韌性高、優(yōu)異的耐高溫性以及低密度等特點(diǎn),因此被廣泛應(yīng)用于航空航天、船舶海洋領(lǐng)域[1-3]。鈦合金通常分為三類:α鈦合金、β 鈦合金和 α+β 鈦合金,牌號(hào)分別以 T 加 A、B、C 表示。相比于純鈦,TC4鈦合金兼有 α 和 β 兩類鈦合金的優(yōu)點(diǎn),即塑性好、抗腐蝕能力強(qiáng)、熱強(qiáng)性好等優(yōu)點(diǎn)。當(dāng)前,鈦合金的傳統(tǒng)焊接方式主要包括:傳統(tǒng)手工 TIG、MIG 焊、電子束焊接和激光焊接。

張建勛[4] 等人研究了不同 TIG 焊接工藝的焊接接頭顯微組織及晶粒尺寸變化,結(jié)果表明,從焊縫中心到母材晶粒尺寸呈非線性變化,其梯度在柱狀晶和粗晶區(qū)交界處出現(xiàn)最大值,稱之為晶粒梯度特征值。引入這一概念,以表征焊接接頭顯微組織的非均勻性,對鈦合金焊接接頭的服役性能有重要意義。Wang 等人[5] 研究不同光束模式對鈦合金電子束焊接接頭組織和性能的影響。結(jié)果表明,母材為等軸組織,焊縫為十字交叉組織 α' 馬氏體且焊縫的硬度高于熱影響區(qū)和母材。傳統(tǒng)的手工 TIG、MIG 焊,雖然焊接設(shè)備成本低廉、工人的操作難度也小,但是工人焊接速度往往較低,當(dāng)遇到較為精密的結(jié)構(gòu)件,往往會(huì)引起一些質(zhì)量問題[6]。電子束焊接在鈦合金的焊接中具有高能量密度,深焊縫,焊接速度快等特點(diǎn)[7],但是電子束焊接過程需要在真空環(huán)境下進(jìn)行,因此在焊接一些特殊的鈦合金結(jié)構(gòu)件時(shí)受到了限制[8]。與上述焊接方法相比,激光焊接是一種高能束焊接方式具有高能量密度、低維護(hù)成本、易實(shí)現(xiàn)自動(dòng)化等特點(diǎn)[9-10],與電子束焊接相比,無需在真空環(huán)境進(jìn)行,且焊接機(jī)器人的行程較大,可以焊接尺寸更大的結(jié)構(gòu)件。李鎮(zhèn)[11] 等人采用光纖激光器對TC4鈦合金進(jìn)行焊接,發(fā)現(xiàn)焊縫中存在一定氣孔,焊縫組織為粗大的 β 柱狀晶,晶內(nèi)為針狀馬氏體,且焊縫的硬度最高,母材最低。

然而,TC4鈦合金在激光焊接過程中受到焊接熱循環(huán)的影響,是一個(gè)復(fù)雜的過程。目前在激光焊接中存在的問題主要有氣孔問題、焊接接頭保護(hù)問題和晶粒粗化問題。因此,本文利用光纖激光器對TC4鈦合金進(jìn)行激光焊接,研究了焊接速度對TC4鈦合金焊接接頭的宏觀形貌、氣孔及組織性能的影響,旨在為進(jìn)一步優(yōu)化TC4鈦合金的激光焊接工藝提供必要的理論依據(jù)。

1 、試驗(yàn)材料及方法

1.1 試驗(yàn)材料

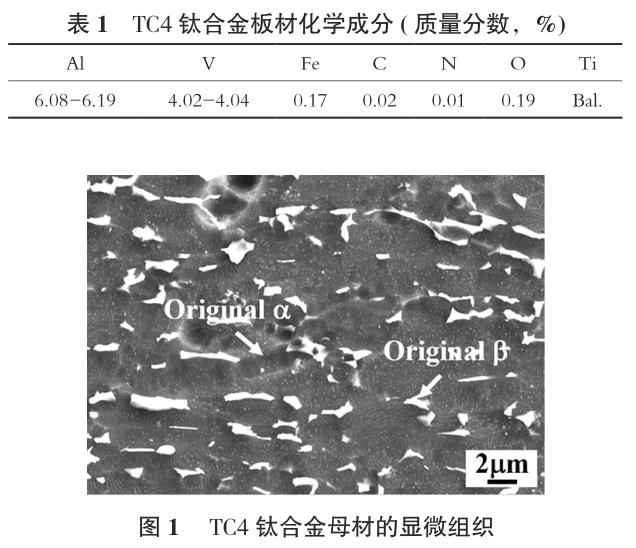

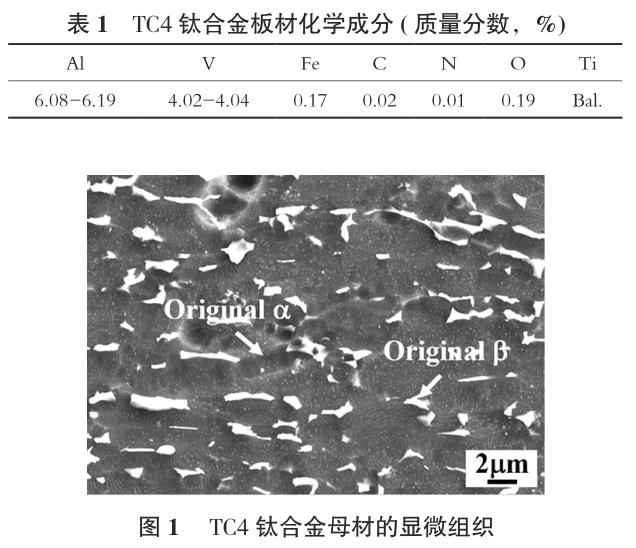

本文采用輝景金屬材料公司生產(chǎn)的TC4鈦合金板材,焊接樣品尺寸為 60 mm × 70 mm × 4 mm,其化學(xué)成分見表 1。圖 1 給出了母材的顯微組織,從圖中看出TC4鈦合金母材由黑色的初生 α 相和白色β相組成,且白色的α相分布在黑色的β相晶界處。

1.2 試驗(yàn)方法

本試驗(yàn)采用波長為 1 080 nm,芯徑 34 μm 的Raycus 光纖激光器,光纖激光器最大輸出功率為 4kW。因?yàn)殁伜辖鹪诤附舆^程中極易和空氣中的氫氣、氧氣和氮?dú)獍l(fā)生反應(yīng),而導(dǎo)致接頭力學(xué)性能下降,所以在焊接過程中對焊縫正面和背部均采用惰性氣體保護(hù),惰性氣體體積分?jǐn)?shù)為 99.99% 的氬氣,流量為 30 L/min。

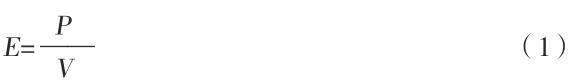

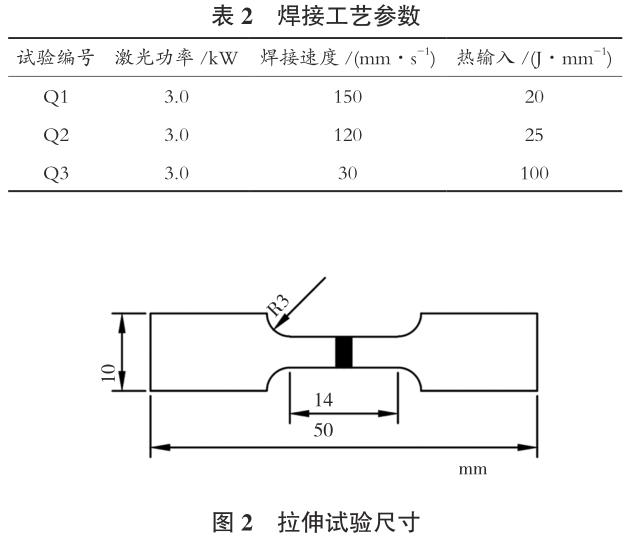

本文通過改變光纖激光功率來控制熱輸入,來獲得全熔透焊接接頭,焊接工藝參數(shù)見表 2。光纖激光功率為 3 kW,焊接速度分別為 150,120,30 mm/s,根據(jù)焊接熱輸入計(jì)算公式可計(jì)算出不同焊接速度下對應(yīng)的熱輸入分別為 20,25,100 J/mm。焊接熱輸入計(jì)算公式為:

式中:E 為熱輸入;P 為激光功率;v 為焊接速度。

采 用 Kroll 試 劑(2 ml HF+6 ml HNO3+100 mlH2O)對拋光后的接頭樣品進(jìn)行化學(xué)腐蝕,試樣結(jié)束后,用酒精沖洗并吹干。使用 VHX-S650E 金相顯微鏡和日立 SU500 場發(fā)射掃描電子顯微鏡觀察接頭顯微組織。采用 HV1000IS 顯微維氏硬度計(jì),按照《GB/T4340.1-2009 金相維氏硬度試驗(yàn)》測試接頭的顯微硬度,測試位置為接頭上表面 1/2 處,

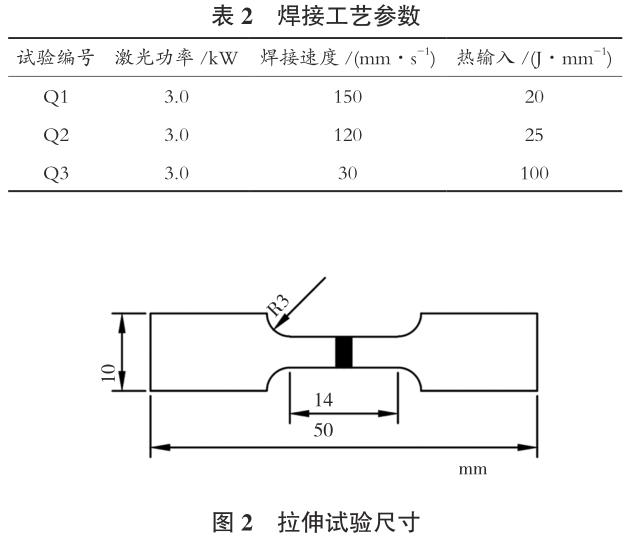

間隔 0.2 mm,載荷為 500 g,加載時(shí)間 15 s。采用WDW-200E 萬能拉伸試驗(yàn)機(jī)進(jìn)行拉伸,拉伸速度為 2 mm/min,拉伸試樣尺寸如圖 2 所示。

2、 試驗(yàn)結(jié)果及分析

2.1 焊縫成形及氣孔分析

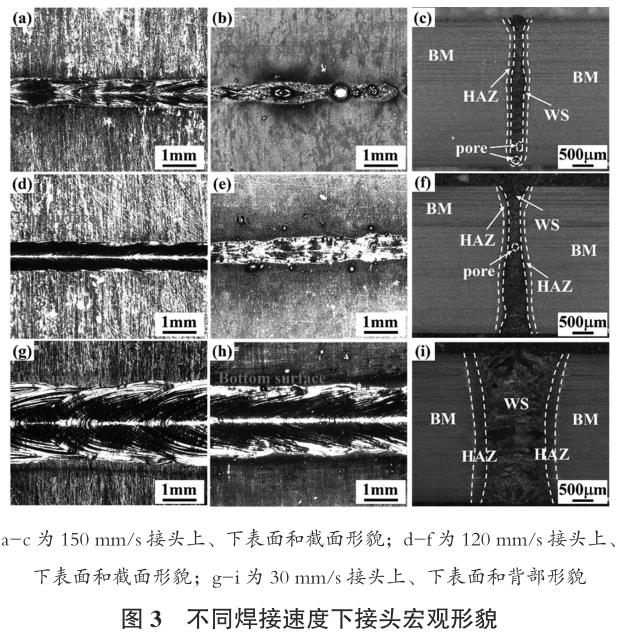

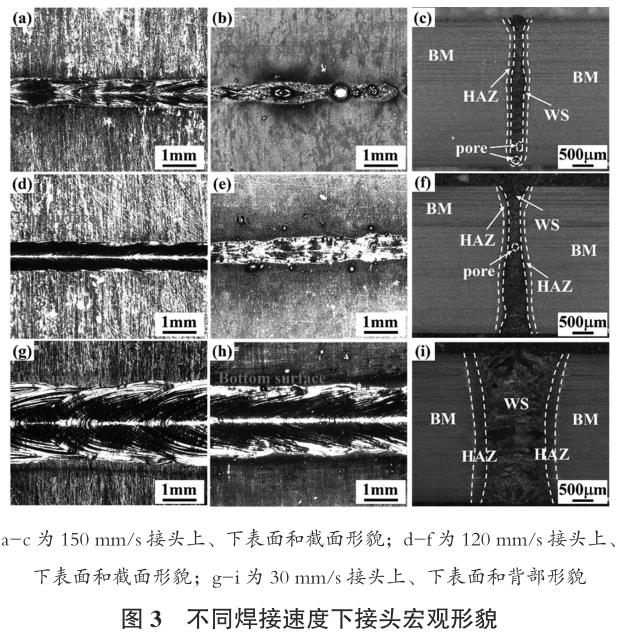

圖 3 顯示三種不同焊接速度下焊接接頭的上、下表面和橫截面形貌。與 Hong[12] 所述相似,TC4鈦合金的焊縫外觀顏色可以有效的檢測焊縫表面氧化程度。觀察到所有焊縫上、下表面顏色僅有銀色和淡黃色,這表明在焊接過程中保護(hù)氣可以很好的抵抗大氣污染,對熔池起到最佳保護(hù)效果。當(dāng)焊接速度為 150 mm/s 時(shí),從圖 3b 中看出有部分未熔透。

隨著焊接速度的降低,焊接接頭由未熔透過渡到全熔透。三種不同焊接速度下的橫截面形貌在不同區(qū)域表現(xiàn)出明顯的特征,分別為母材(BM)、熱影響區(qū)(HAZ)和焊縫(WS),其中焊縫是母材受熱完全熔化后凝固而成的區(qū)域,熱影響區(qū)是母材受到焊接熱循環(huán)沒有熔化但發(fā)生相變的區(qū)域。

TC4鈦合金激光焊接中的氣孔形成可分為兩類:一種是由氫氣引起的冶金氣孔,這種氣孔輪廓呈規(guī)則圓形,內(nèi)壁光滑;另一種是由焊接過程中匙孔不穩(wěn)定產(chǎn)生的氣孔,這種氣孔呈不規(guī)則的多邊形。在激光焊接過程中,氫氣的溶解度隨著溫度的升高而降低。當(dāng)溫度下降時(shí),雖然氫氣在鈦合金中的溶解度會(huì)增加,但是由于激光焊接的速度很快,熔池冷卻速度很快,氫氣沒有足夠的時(shí)間從焊縫中逸出[13]。

眾所周知,冶金氣孔的形成實(shí)際上是氣孔逃逸速度和結(jié)晶速度競爭的結(jié)果。由浮力驅(qū)動(dòng)氣孔逃逸速度可用下列公式表示:

式中:ρ1 是液態(tài)金屬的密度,ρ2 是氣體的密度,g是重力加速度,r 是氣孔的半徑,η 是熔池的黏度[14]。

如圖 3c 所示,當(dāng)焊接速度為 150 mm/s 時(shí),焊接接頭處于未熔透狀態(tài),在焊縫底部觀察到有大量的密集型冶金氣孔產(chǎn)生。如圖 3f 所示,焊接速度為 120mm/s 時(shí),焊接接頭處于熔透狀態(tài),焊縫密集型氣孔消失,氣孔位置由焊縫底部移動(dòng)至焊縫中部。由于焊接接頭在熔透的狀態(tài)下,大量的氣孔可以從接頭表面逃逸出去,留在焊縫中部的氣孔,未能逃逸出去,形成氣孔。當(dāng)焊接速度為 30 mm/s 時(shí),在接頭橫截面未觀察到肉眼可見的氣孔。

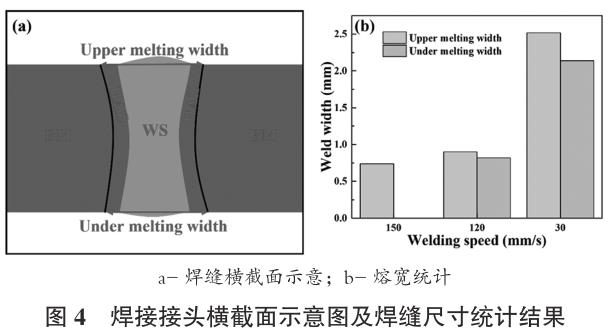

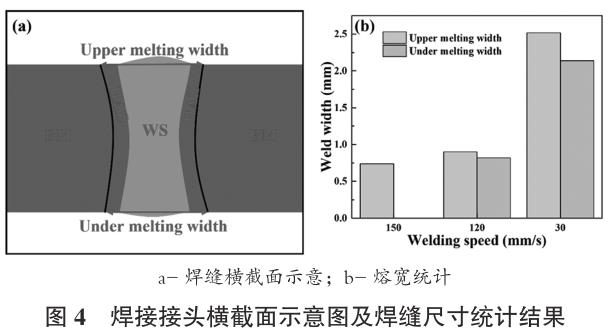

圖 4 給出了焊縫橫截面示意圖及焊接接頭熔寬統(tǒng)計(jì)圖。由統(tǒng)計(jì)結(jié)果知,當(dāng)焊接速度從 150 mm/s降低到 30 mm/s 時(shí),焊縫上熔寬從 0.7 mm 增加到 2.5mm,下熔寬從 0.8 mm 增加到 2.1 mm。隨著焊接速度的降低,激光在板材表面停留時(shí)間增加,母材吸收更多的能量,焊接接頭的熔合區(qū)和熱影響區(qū)面積增加。

2.2 焊接接頭顯微組織

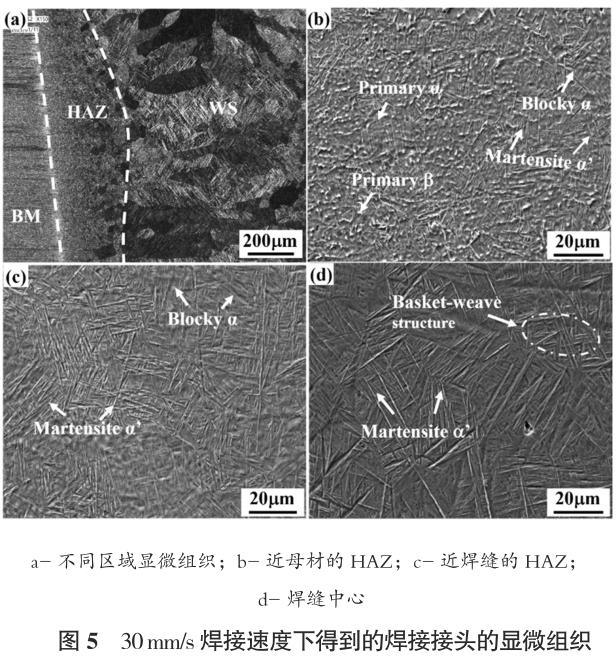

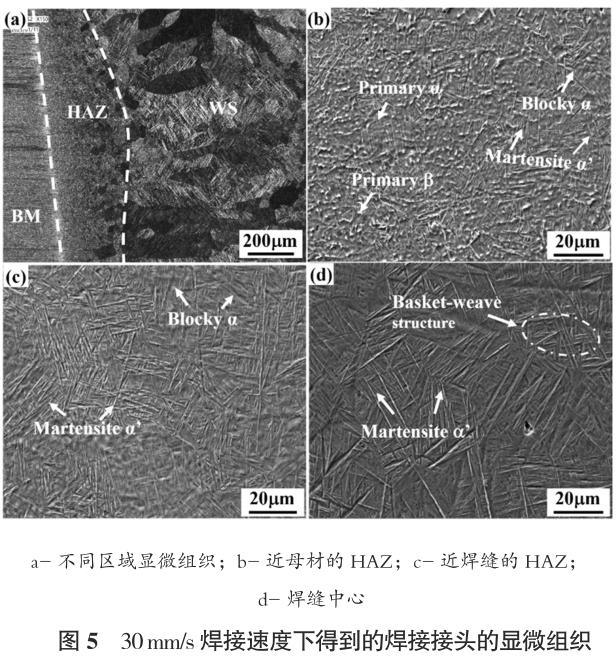

由于不同焊接速度下的焊接接頭顯微組織轉(zhuǎn)變規(guī)律相似,圖 5 以焊接速度為 30 mm/s 的焊接接頭為例,對焊接接頭的顯微組織轉(zhuǎn)變規(guī)律進(jìn)行研究。圖5a 是在金相顯微鏡下TC4鈦合金焊縫低倍組織,觀察到柱狀晶由融合線向焊縫中心生長,焊縫結(jié)晶方向總是與最大溫度梯度方向一致[15]。焊縫不同區(qū)域柱狀晶的尺寸和生長方向不同。焊縫中部的熔池體積較小,柱狀晶從焊縫兩側(cè)向中心相對生長。靠近焊縫上下部的柱狀晶由融合線向焊縫中心彎曲生長,且焊縫上部柱狀晶尺寸大于焊縫下部柱狀晶尺寸,因?yàn)樵诩す夂附舆^程中,焊縫上部熱輸入較大,熔池冷卻速度相對較慢,柱狀晶有足夠的時(shí)間長大;焊縫下部熱輸入較小,所以柱狀晶尺寸較小。

TC4鈦合金在焊接過程中不同區(qū)域的顯微組織主要受冷卻速度的影響[16]。如圖 5b 所示,靠近母材的 HAZ 不僅觀察到針狀馬氏體 α' 和塊狀馬氏體α,還有原始 α 相和 β 相。原始 α 相和 β 相的存在表明該區(qū)域的溫度低于 β 相轉(zhuǎn)變溫度,在加熱過程中 α 相沒有完全轉(zhuǎn)變?yōu)?β 相,因此在冷卻過程中保留了原始 α 相。如圖 5c 所示,觀察靠近焊縫的HAZ 主要由針狀馬氏體 α' 和少量塊狀馬氏體 α 組成。塊狀馬氏體 α 的存在說明該區(qū)域的最高溫度超過 β 轉(zhuǎn)變溫度,但是低于液相線溫度,隨后冷卻下來,且冷卻速度在 20 ℃ /s 到 410 ℃ /s 之間。此外,靠近焊縫的 HAZ 沒有觀察到原始 α 相和 β 相。觀察焊縫中心的顯微組織主要由針狀馬氏體α'組成,表明該區(qū)域的冷卻速度超過 410 ℃ /s,使得 β 相完全轉(zhuǎn)變?yōu)獒槧铖R氏體 α',較細(xì)的針狀馬氏體 α' 交叉生長形成網(wǎng)籃結(jié)構(gòu),如圖 5d 所示,這與 Ahmed和 Rack[17] 觀察到的結(jié)果一致。

2.3 焊接接頭力學(xué)性能

2.3.1 顯微硬度

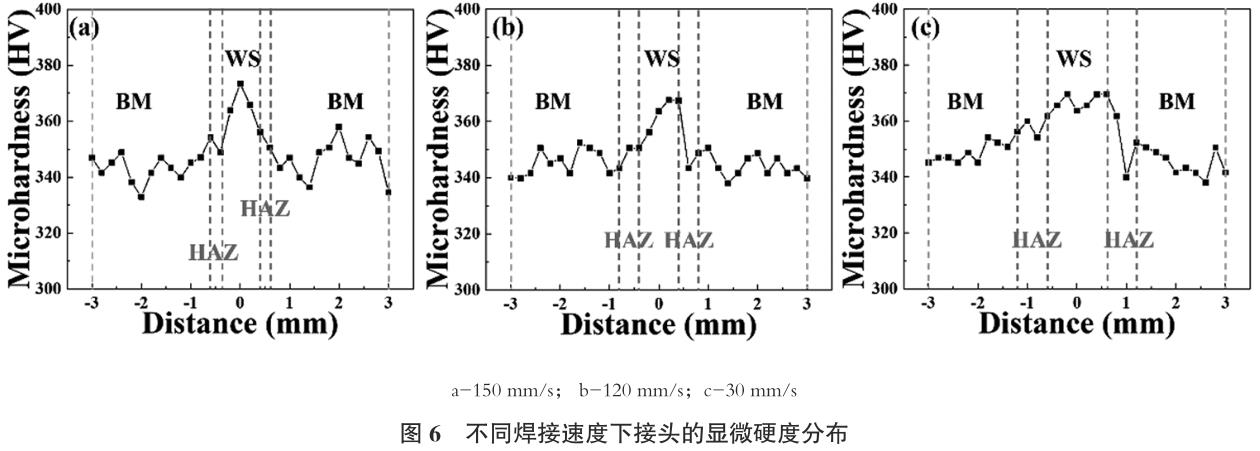

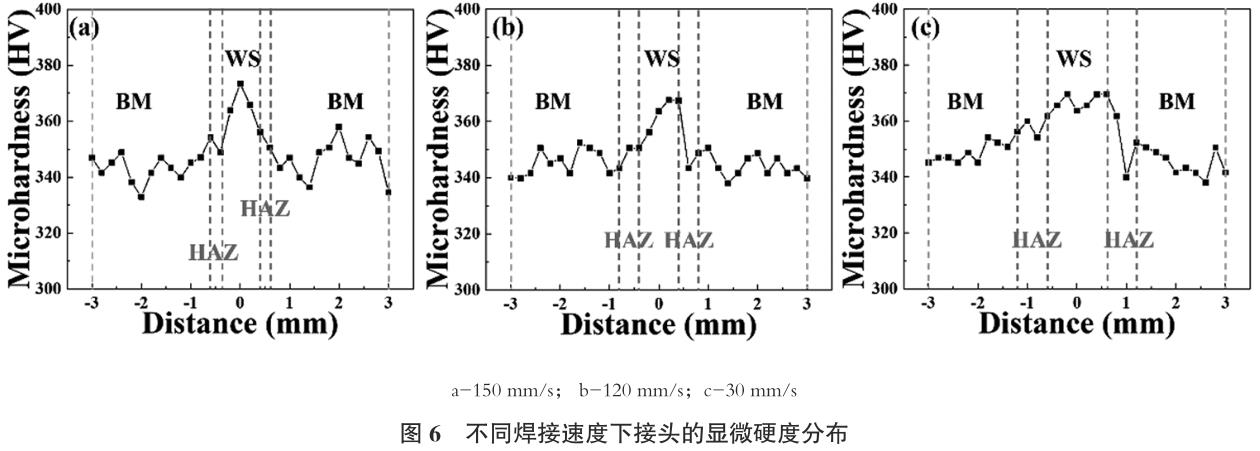

圖 6 顯示了不同焊接速度下的顯微硬度分布(距離焊接接頭上表面 1/2 處)。可見三種焊接接頭的顯微硬度分布規(guī)律相似,從母材到焊縫硬度呈上升趨勢。三種接頭母材的平均硬度依次為 344 HV、344HV、346 HV;熱影響區(qū)的顯微硬度依次為 358 HV、355 HV、350 HV;焊縫的平均硬度依次為 367 HV、366 HV、362 HV。這是由于焊縫中生成大量的馬氏體α'相,距離焊縫越遠(yuǎn)的區(qū)域馬氏體 α' 相是數(shù)量越少,母材中沒有馬氏體 α' 相。

2.3.2 拉伸性能

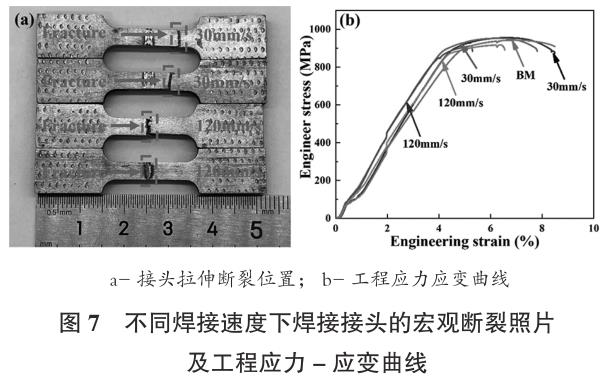

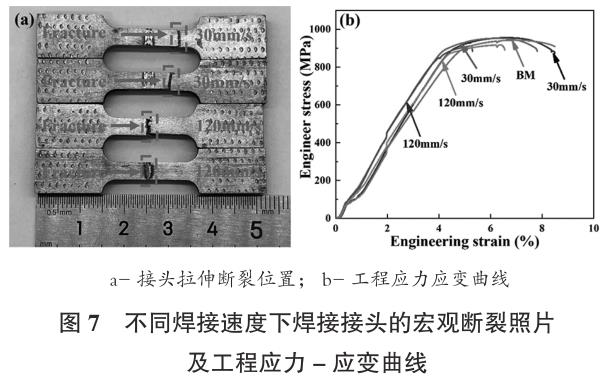

圖 7 給出了不同焊接速度下焊接接頭的宏觀斷裂照片及工程應(yīng)力 - 應(yīng)變曲線,拉伸性能見表 3。由圖可知,當(dāng)焊接速度為 120 mm/s 時(shí),焊接接頭在焊縫處斷裂,平均抗拉強(qiáng)度和延伸率分別為 914 MPa 和5%。當(dāng)焊接速度下降到 30 mm/s 時(shí),焊接接頭均在母材處斷裂,平均抗拉強(qiáng)度和延伸率分別為 955 MPa和 10%。

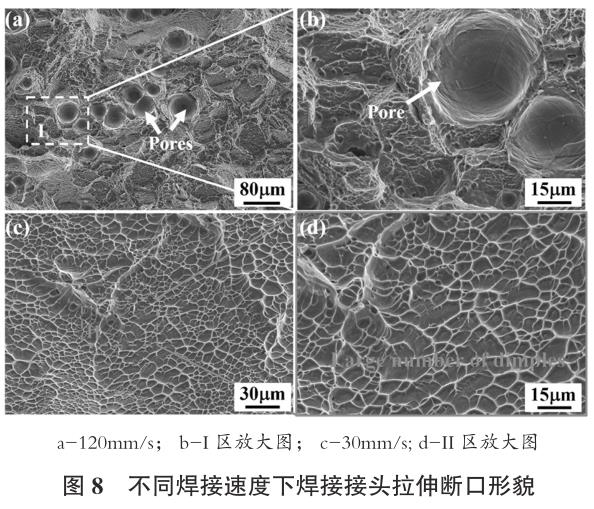

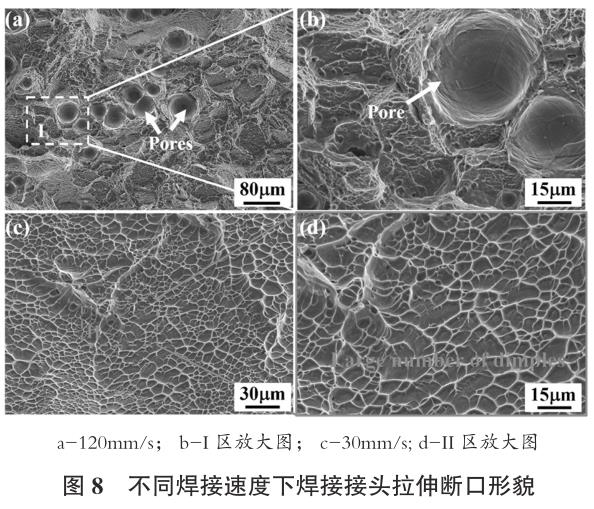

圖 8 為不同焊接速度焊接接頭拉伸斷口形貌,斷口都呈韌窩特征,為典型的韌性斷裂,唯一不同的是韌窩數(shù)量有所不一樣。當(dāng)焊接速度為 30 mm/s時(shí),從圖 8c 和 8d 中觀察到大量的韌窩。當(dāng)焊接速度為 120 mm/s 時(shí),觀察圖 8a 和 8b,斷口內(nèi)存在少量的韌窩和直徑小于 50 μm 的氣孔。氣孔的產(chǎn)生會(huì)造成應(yīng)力集中,導(dǎo)致焊縫的強(qiáng)度和延伸率降低。因此控制氣孔的數(shù)量可以一定程度上提高焊接接頭質(zhì)量。

3、 結(jié) 論

1)隨著焊接速度的降低,氣孔類型由焊縫底部的密集型氣孔轉(zhuǎn)變?yōu)楹缚p中部的單個(gè)氣孔,當(dāng)焊接速度為 30 mm/s 時(shí),在焊縫中沒有觀察到氣孔;當(dāng)焊接速度小于 120 mm/s 時(shí),獲得全熔透焊縫。隨著熱輸入的增加,上熔寬從 0.7 mm 增加到 2.5mm,下熔寬從 0.8 mm 增加到 2.1 mm。

2)焊縫上部柱狀晶尺寸明顯大于下部,且上部柱狀晶生長方向由融合線向焊縫中心彎曲生長,中部柱狀晶從焊縫兩側(cè)向中心生長。TC4鈦合金板的顯微組織轉(zhuǎn)變主要受冷速的影響。從母材到焊縫,針狀馬氏體 α' 的數(shù)量明顯增加,焊縫中心產(chǎn)生大量馬氏體 α'。

3)因?yàn)轳R氏體 α' 的存在,使得焊縫中顯微硬度高于熱影響區(qū)和母材。隨著焊接速度的增加焊縫馬氏體從 367 HV 降低到 362 HV。低焊接速度下,有利于氣孔逃逸出熔池,斷裂發(fā)生在母材。高焊接速度下,拉伸斷口觀察到氣孔,嚴(yán)重影響焊接接頭強(qiáng)度和延伸率,使斷裂發(fā)生在焊縫。

參考文獻(xiàn)

[1] Zhang L , Gobbi S L , Norris I , et al. Laser Welding Techniquesfor Titanium Alloy sheet[J]. Journal of Materials Processing Technology, 1997,65(1):203-208.

[2] 劉佳佳 , 張艷苓 , 韓秀全 , 等 .TC4鈦合金激光焊接頭組織及超塑性能研究 [J]. 熱加工工藝 ,2013,42(21):46-48+51.

[3] 張穎云 , 朱增輝 , 劉江哲 , 等 .1.2 mm 厚TC4鈦合金薄板激光焊工藝研究 [J]. 應(yīng)用激光 ,2019,39(4):596-601.

[4] 張建勛 , 董麗娜 , 張林杰 , 等 . 鈦合金 TIG 焊接頭晶粒尺寸非線性梯度特征 [J]. 焊接學(xué)報(bào) ,2012,33(12):1-4+113.

[5]Shaogang, Wang, Xinqiang, et al. Investigation on theMicrostructure and Mechanical Properties of Ti-6Al-4V Alloy Joints withElectron Beam Welding[J]. Materials & design, 2012, 36(Apr.):663-670.

[6]康 浩 方 . 國 內(nèi) 外 鈦 設(shè) 備 的 焊 接 技 術(shù) 現(xiàn) 狀 [J]. 鈦 工 業(yè) 進(jìn)展 ,2003(Z1):70-73.

[7] 許鴻吉 , 尹麗香 , 李晉煒 , 等 .TC4鈦合金電子束焊接接頭組織和性能 [J]. 焊接學(xué)報(bào) , 2005, 26(11): 43-46.

[8] 蘆偉 . 厚壁鈦合金電子束焊接接頭斷裂安全評定方法研究 [D].北京 : 北京工業(yè)大學(xué) , 2013.

[9] Quintino L, Costa A, Miranda R. Welding with High Power Fiber Lasers– A preliminary study[J]. Materials & Design, 2007, 28(4): 1231-1237.

[10] Campanelli S L, Casalino G, Mortello M, et al. MicrostructuralCharacteristics and Mechanical Properties of Ti6Al4V Alloy Fiber Laser Welds[J].Procedia Cirp, 2015, 33: 428-433.

[11] 李鎮(zhèn) , 趙偉 , 張輝 .TC4鈦合金激光焊接接頭組織及力學(xué)性能研究 [J]. 齊魯工業(yè)大學(xué)學(xué)報(bào) ,2021,35(4):48-52.

[12] Hong K-M, Shin Y C. Analysis of Microstructure and MechanicalProperties Change in laser Welding of Ti6Al4V with a Multiphysics PredictionModel[J]. Journal of Materials Processing Technology, 2016, 237: 420-429.

[13] Zhan, Xiaohong. The Porosity Formation Mechanism in the LaserWelded Joint of TA15 Titanium alloy. Materials Research Express,2019: 076558.

[14] Zhu C , Tang X , He Y , et al. Characteristics and Formation Mechanismof Sidewall Pores in NG-GMAW of 5083 Al-alloy[J]. Journal of Materials Processing

Technology, 2016, 238:274-283.

[15] 徐潔潔 .TC4鈦合金激光焊接接頭組織性能研究 [D]. 北京:北京工業(yè)大學(xué) ,2009.

[16] Xu P-Q, Li L, Zhang C. Microstructure Characterization of LaserWelded Ti-6Al-4V fusion zones[J]. Materials Characterization, 2014, 87: 179-185.

[17] Ahmed T , Rack H J . Phase Transformations During Cooling in α+βTitanium Alloys[J]. Materials Science and Engineering, 1998, 243(1):206-211.

相關(guān)鏈接