引言

鈦及鈦合金密度小、比強(qiáng)度高、耐蝕性好,具有形狀記憶、超導(dǎo)、儲(chǔ)氫、生物相容性等獨(dú)特功能,廣泛應(yīng)用于機(jī)械工程、儀器制造、航空航天和醫(yī)療等技術(shù)領(lǐng)域,如可制作航空航天發(fā)動(dòng)機(jī)零件和船用內(nèi)燃機(jī)零件等[1]。雖然航空工業(yè)仍然是鈦合金應(yīng)用的主陣地,但隨著表面涂層、高壓燒結(jié)等技術(shù)的發(fā)展,鈦合金在深海、醫(yī)用等領(lǐng)域的應(yīng)用日益廣泛。其中,在雙相 α+β 鈦合金中,應(yīng)用最廣泛的為 Ti-6Al-4V(TC4)合 金 ,占 工 業(yè) 用 鈦 的 60%[2]。

由于尺寸效應(yīng)給鈦合金帶來均勻性和穩(wěn)定性等問題,目前研究主要圍繞鈦合金工藝組織性能三者的關(guān)系開展。Hall-Petch 方程表明,晶粒尺寸減小時(shí),常溫下材料強(qiáng)度大幅提高

[3]。目前制備超細(xì)晶的方法有很多 ,如等通道轉(zhuǎn)角擠壓[4]、高壓扭轉(zhuǎn)[5]、累積疊軋[6]、多向壓縮/鍛造等[7]。近年來,多向鍛造[8](MDIF)由于可以制備大尺寸超細(xì)晶合金坯料,且對(duì)模具、設(shè)備要求低,工藝簡(jiǎn)單、制造成本低,工業(yè)應(yīng)用前景廣闊,已成功應(yīng)用于鎂[9]、純 鈦[10]、Ti-6Al-4V[11]、Ti-48Al-2Nb-2Cr[12]等 合 金的晶粒細(xì)化和性能提升,并發(fā)展為大型坯料中獲得超細(xì)晶粒(UFG)組織的有效方法。

I. Ansarian 等[7]對(duì)純鈦進(jìn)行了多向壓縮研究,結(jié)果表明,通過增加道次和降低加工溫度可強(qiáng)化Ti 的晶粒細(xì)化,屈服拉伸強(qiáng)度和剪切強(qiáng)度分別提高了 2 倍和 1.5 倍,加工初期強(qiáng)度提高的主要原因是加工硬化、大角度境界的增加和孿晶,晶粒細(xì)化是 變 形 道 次 增 加 后 強(qiáng) 度 提 高 的 根 本 原 因 ;G. A.Salishchev 等[10]研究表明,多向壓縮過程中鈦合金通過球化和動(dòng)態(tài)再結(jié)晶顯著細(xì)化初始粗晶層狀結(jié)構(gòu),使其達(dá)到 60 nm;ZHANG Z X 等[13]對(duì) TC4 合金進(jìn)行了一個(gè)多向鍛造循環(huán)變形研究,結(jié)果表明,經(jīng)過第一道次變形后,馬氏體 α'相完全分解為 α 相和 β 相,經(jīng)過一次循環(huán)變形,得到了分布均勻、平均晶粒尺寸 0.5 μm 的超細(xì)晶結(jié)構(gòu),同時(shí)合金的力學(xué)性能得到了大幅提升。多向壓縮過程中,通常伴隨著動(dòng)態(tài)再結(jié)晶[14],可以有效地將 TC4 合金中的層狀組織轉(zhuǎn)變?yōu)榈容S組織。除了微觀結(jié)構(gòu)外,晶體織構(gòu)對(duì) TC4 合金的機(jī)械性能也會(huì)產(chǎn)生一定影響[15]。最近,在鈦合金中發(fā)現(xiàn)具有相似取向的大晶粒區(qū)域,稱為宏觀區(qū)[16],這些微紋理區(qū)域被視為多個(gè)初始裂紋的位置。關(guān)于 TC4 合金在多向壓縮過程中的微觀織構(gòu)研究仍然不足。一些特殊結(jié)構(gòu)件的整體組織均勻性和取向均勻性之間的關(guān)聯(lián)性成為近年來鈦合金工藝優(yōu)化的熱點(diǎn),也是工程應(yīng)用必須面臨的問題。如何建立熱加工工藝參數(shù)與鈦合金織構(gòu)演變規(guī)律之間的關(guān)系,并形成有效的織構(gòu)預(yù)測(cè)及控制方法成為亟須解決的問題。

本文以初始組織為等軸(α+β)的 TC4 合金為研究對(duì)象,利用金相法、電子背散射衍射(EBSD)和透射電鏡(TEM),觀察 TC4 合金在多向壓縮后的組織和織構(gòu)特征以及伴隨的變形、動(dòng)態(tài)再結(jié)晶、晶粒長(zhǎng)大等行為,分析變形后組織和織構(gòu)演變規(guī)律,以期為 TC4 在生產(chǎn)工藝和織構(gòu)控制方面提供理論和實(shí)踐依據(jù)。

1、 實(shí)驗(yàn)方法

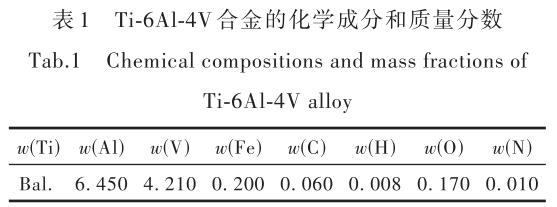

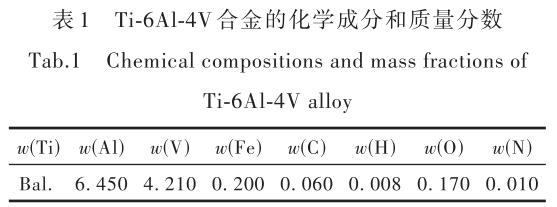

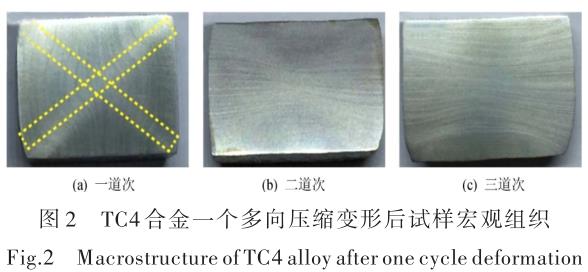

實(shí)驗(yàn)材料為熱軋態(tài) TC4 合金板材,其化學(xué)成分和質(zhì)量分?jǐn)?shù)見表 1,采用金相法和 DSC 曲線測(cè)定其相轉(zhuǎn)變溫度約為 960 ℃。

本文選擇含有等軸態(tài) α 組織和粗大 β 組織的TC4 合金為研究對(duì)象,相的組成以 α 相為主,周圍分布少量 β 相。多向壓縮模具(圖 1(b))材料選用鎳基高溫合金 K3,模具內(nèi)腔尺寸 10 mm×15 mm×35 mm。采用線切割將熱軋態(tài) TC4 合金板材加工成 10 mm×10 mm×15 mm 的長(zhǎng)方形試樣。多向壓縮具體的加工工藝如圖 1(c)所示,每完成一個(gè)方

向或一個(gè)面的壓縮即完成一個(gè)道次的變形。根據(jù)模具內(nèi)腔尺寸,每個(gè)道次的變形量約為 33%(即單道次累積應(yīng)變量為 0.4),應(yīng)變速率為 0.1 s?1。在研究累積應(yīng)變量對(duì) TC4 合金顯微組織和織構(gòu)的影響時(shí),在 600 ℃條件下進(jìn)行變形。對(duì)試樣進(jìn)行微觀結(jié)構(gòu)分析和 X 射線衍射(XRD)測(cè)量時(shí),選取鍛造材料的中間平面作為試樣,如圖 1(d)所示。試樣經(jīng)研磨、拋光、腐刻后,使用配備 EBSD 探頭的 Ul‐tra55 場(chǎng)發(fā)射掃描電鏡和 Channel 5 取向分析軟件觀察并分析試樣的組織和織構(gòu)特征。

2、 結(jié)果與討論

2. 1 多向壓縮工藝對(duì) TC4 合金組織的影響

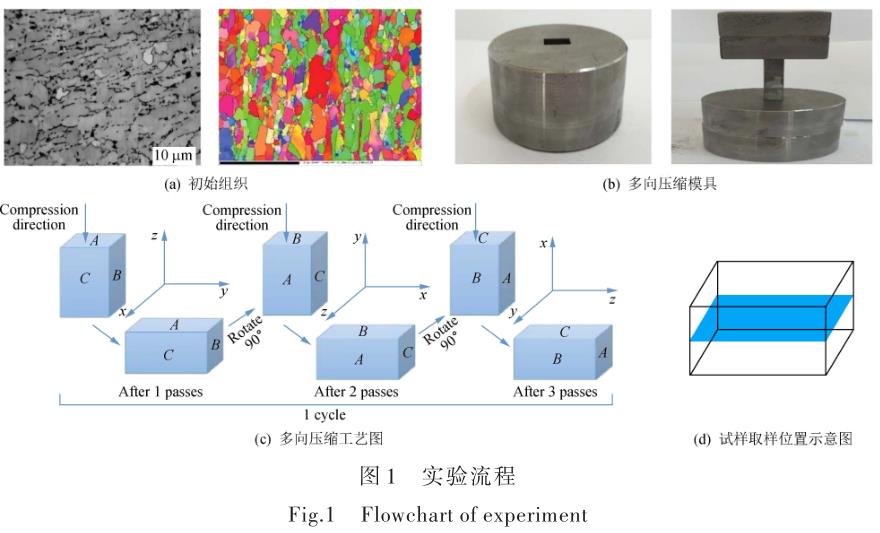

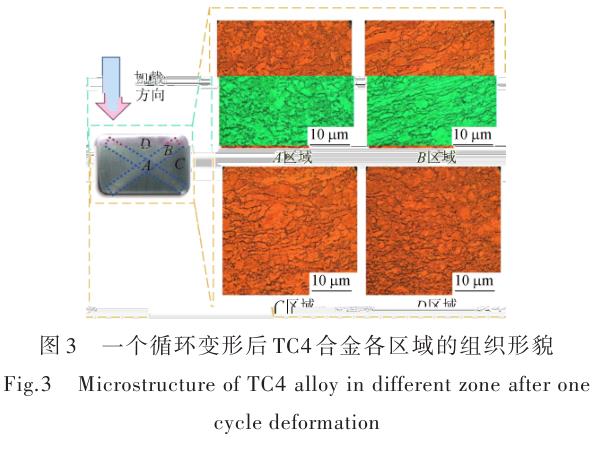

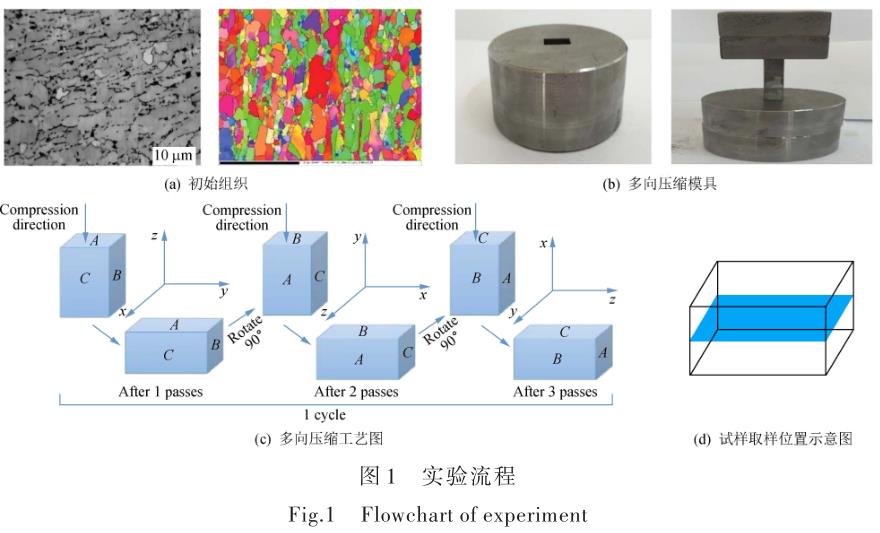

圖 2 中,經(jīng)過第一道次變形后,試樣表面出現(xiàn)比基體明亮且成“X”形的宏觀帶,為典型的單向壓縮變形特征。隨著加載軸不斷變換,剪切區(qū)域上組織沿剪切方向被拉長(zhǎng)變薄,形成沿橫向拉長(zhǎng)的組織。

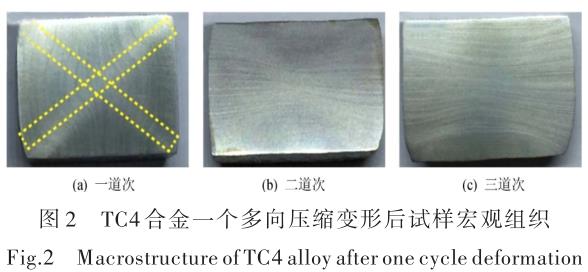

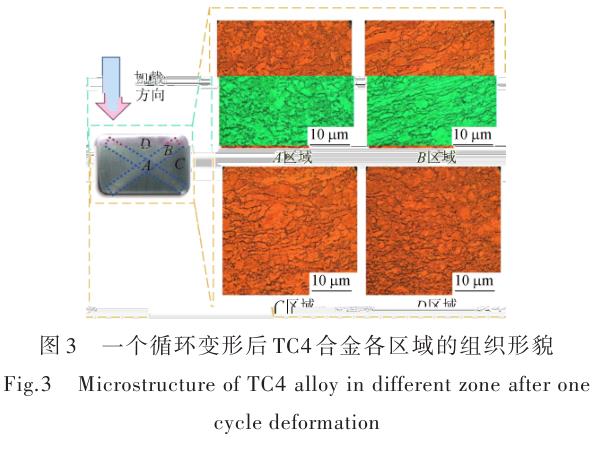

圖 3 中,經(jīng)過第一道次變形后,各部位的顯微組織差異較大。C,D 區(qū)域處于兩個(gè)剪切方向交叉處,組織中存在相互交叉的變形帶,變形組織較為均勻,組織形態(tài)以等軸狀為主,沿剪切方向存在少量拉長(zhǎng)的帶狀組織;B 區(qū)域與加載方向的剪切區(qū)域 成 45° ,變 形 帶 方 向 與 加 載 方 向 之 間 夾 角 為45°,晶粒沿剪切方向被拉長(zhǎng),組織形態(tài)以拉長(zhǎng)的帶狀組織為主;A 區(qū)域處于三向壓應(yīng)力狀態(tài),此區(qū)域位于試樣中心,與壓縮方向之間夾角為 45°,該區(qū)域離接觸面稍遠(yuǎn),且在變形過程中,由于變形熱的產(chǎn)生,使得 A 區(qū)域成為變形發(fā)展最好的區(qū)域。

中心部位的顯微組織中,變形帶垂直于壓縮方向分布,變形帶上的細(xì)小晶粒組織增多,粗大的晶粒含量減少;合金組織被變形帶分割為多個(gè)晶粒,其中變形帶與變形帶的交匯處細(xì)小晶粒含量增多。

經(jīng)過一個(gè)循環(huán)變形,α 相平均晶粒由 4.8 μm 細(xì)化到 0.68 μm。

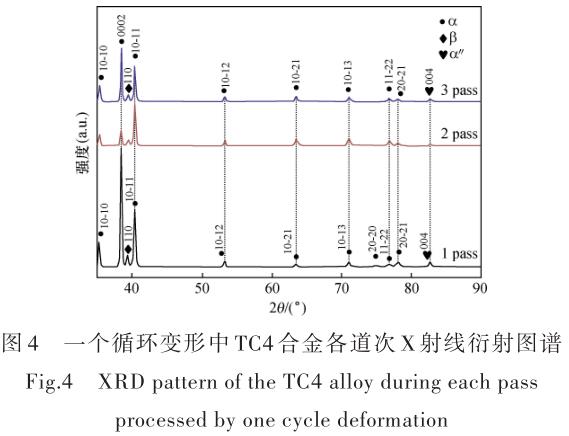

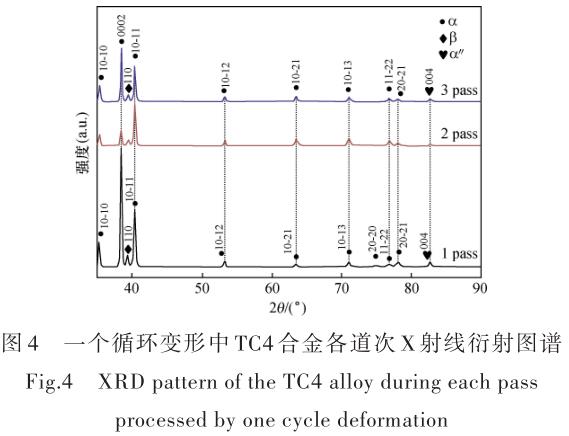

由圖 4 可以看出,各道次樣品的 X 射線衍射圖譜中都包含了 β 相(110)晶面的衍射峰。經(jīng)過第一道次變形后的 TC4 合金試樣相結(jié)構(gòu)由 α 相、β相和 α″相組成;經(jīng)過第二和第三道次變形后,α 相(0002)、(1010)和(1011)晶面衍射峰的強(qiáng)度呈下降趨勢(shì)。

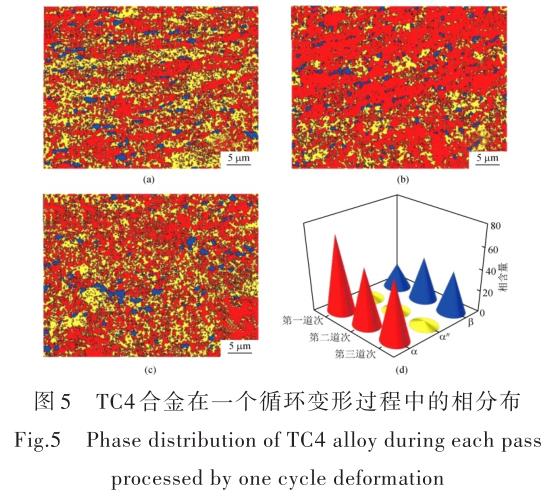

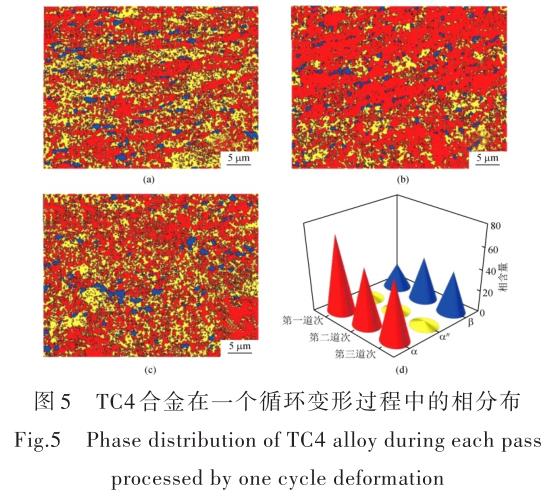

圖 5 中紅色代表 α 相,藍(lán)色代表 β 相,黃色代表 α″相。β 相沿著變形帶分布。隨著累積變形量增加,β 相的分布均勻性變差,斜方馬氏體 α″相的分布逐漸均勻,α″相和體心結(jié)構(gòu) β 相的相對(duì)含量隨著累積變形量增加先增加后減小,密排六方 α相的相對(duì)含量先減小后增加。

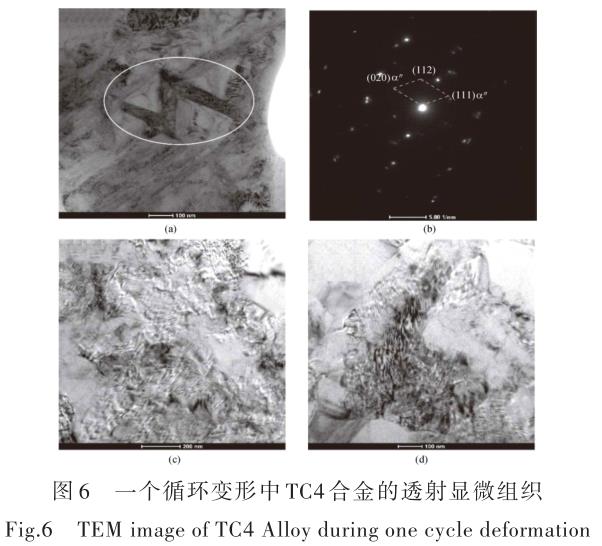

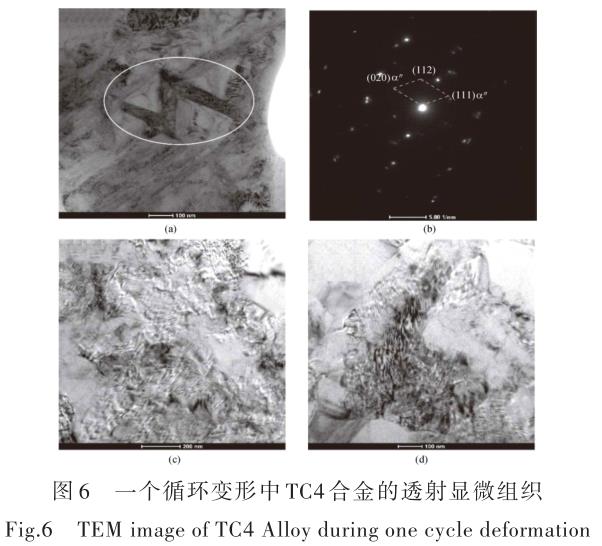

經(jīng)過第一道次變形后,組織中的位錯(cuò)密度升高,晶界處位錯(cuò)塞積嚴(yán)重,組織中出現(xiàn)了大量不同于基體相的組織,組織形態(tài)為片層狀,片層與片層相互平行,或成一定角度(圖 6(a))。通過衍射斑點(diǎn)標(biāo)定,確定特殊片狀組織為 α″相,即經(jīng)過第一道 次 變 形 后 ,組 織 中 同 時(shí) 出 現(xiàn) α″相 和 α 相(圖 6(b))。經(jīng)過第二和第三道次變形后,由于位錯(cuò)間的相互纏結(jié)、湮滅等作用,組織中的位錯(cuò)密度降低,在合金組織中觀察到大量的胞狀亞結(jié)構(gòu)。

2. 2 單循環(huán)變形對(duì) TC4 合金織構(gòu)的影響

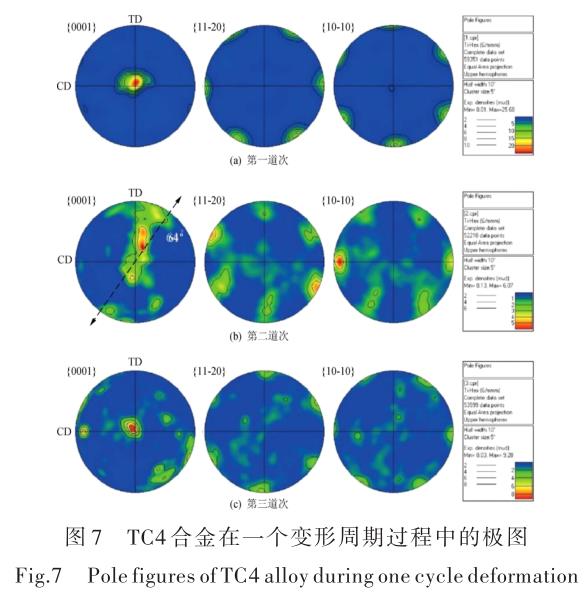

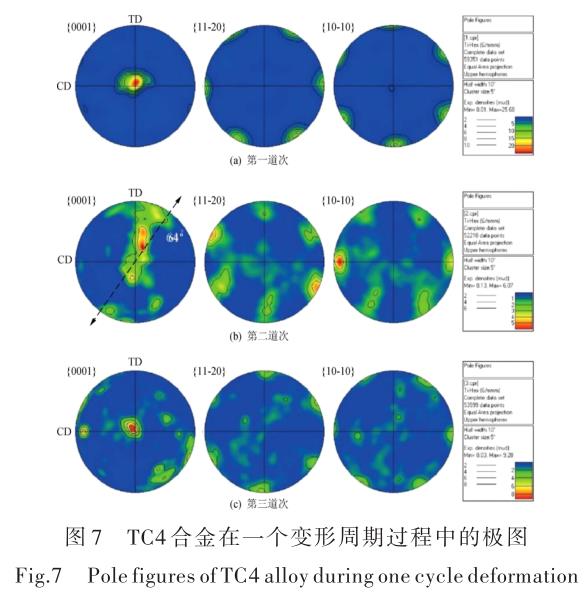

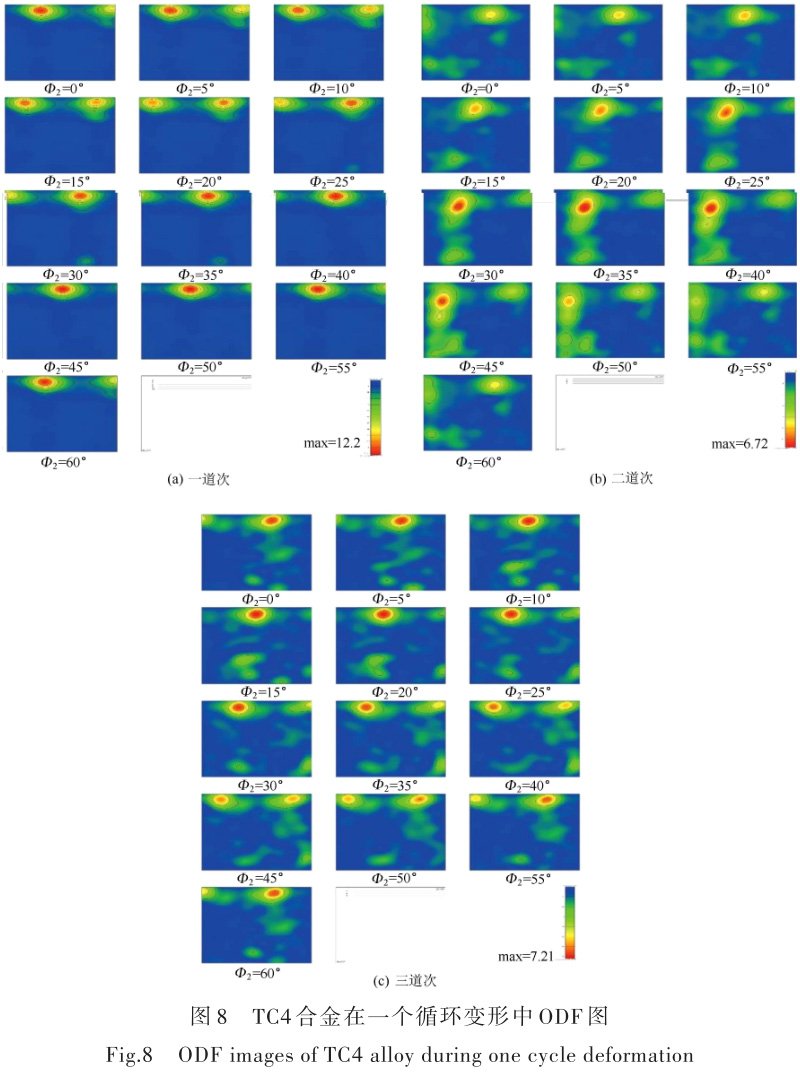

圖 7 中,經(jīng)過第一道次變形后,試樣的織構(gòu)取向強(qiáng)度變大,其取向強(qiáng)度值為 25.68。從{0001}極圖中可以看出,取向密度集中在橫向極點(diǎn)部位,{11-20}和{10-10}極圖中六點(diǎn)環(huán)繞在圓周上,表現(xiàn)出典型的{0001}<11-20>基面織構(gòu)。第二道次變形后,出現(xiàn)一個(gè)與壓縮軸成 64°的新織構(gòu)。第二和第三道次后,顯微組織中動(dòng)態(tài)再結(jié)晶形成的新晶粒形成新取向,從而使變形織構(gòu)發(fā)生弱化。

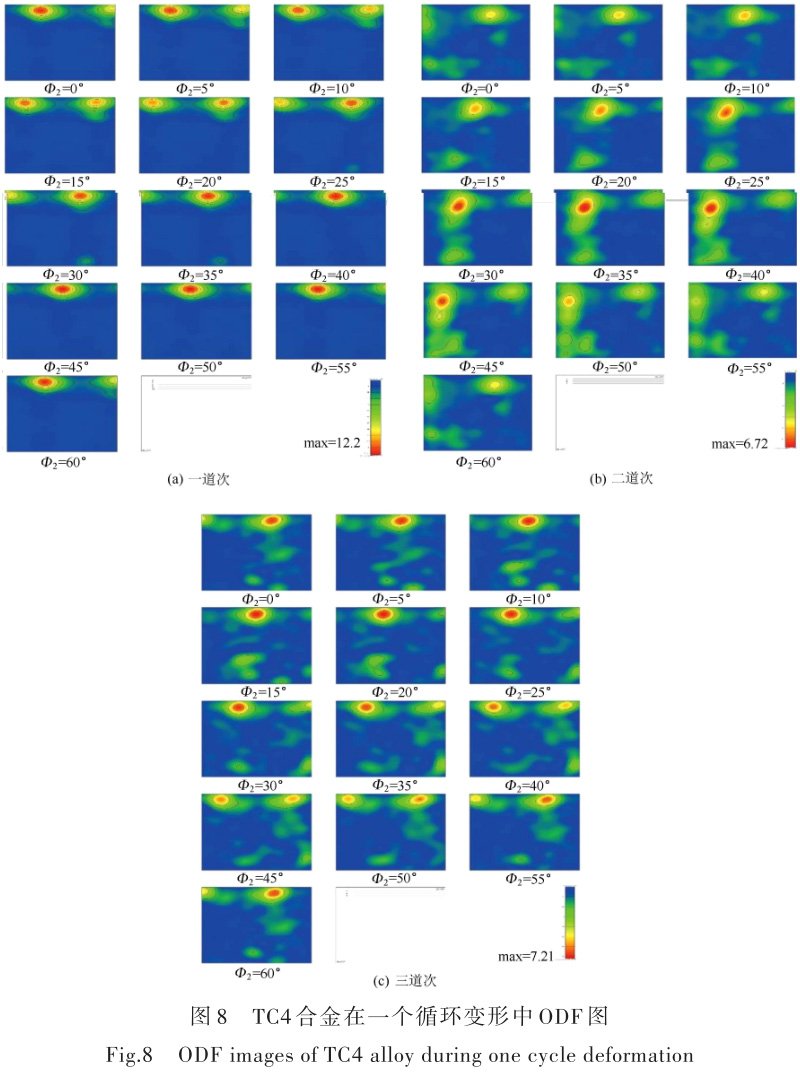

為了更加準(zhǔn)確表示材料的織構(gòu)類型、織構(gòu)密度和散漫程度,對(duì)變形后的合金進(jìn)行三維取向分布函數(shù)(ODF)分析,如圖 8 所示。經(jīng)過第一道次變形后(圖 8(a)),織構(gòu)組分集中在 Φ2=0°和 Φ2=30°兩個(gè)截面上,(8°,30°,0°)、(6°,60°,30°)處織構(gòu) 密 度 最 強(qiáng) ,對(duì) 應(yīng) 的 織 構(gòu) 組 分 分 別 為(0002)[2-1 -10]和(0002)[1-210];(6°,90°,0°)、(5°,3°,30°)和(85°,65°,30°)處織構(gòu)密度較弱,其織構(gòu)組分 分 別 為(0002)[1-210]、(0002)[2-1 -10]、(-2110)[0-221],同初始試樣相比,經(jīng)過第一道次變形后,織構(gòu)類型仍以基面織構(gòu){0002}<11-20>為主,非基面織構(gòu)(-2110)[0-221]依然存在,其他組分織構(gòu)消失 ,織 構(gòu) 密 度 增 強(qiáng) 。 經(jīng) 過 第 二 道 次 變 形 后(圖 8(b)),織構(gòu)密度較第一道次變形后的降低,織構(gòu)出現(xiàn)一定程度的散漫,織構(gòu)組分集中在 Φ2=30°截面上,(20°,30°,30°)處織構(gòu)密度最強(qiáng),對(duì)應(yīng)的織構(gòu)組分為(0002)[1-100];(9°,88,30°)和(80°,25°,30°)處 織 構(gòu) 密 度 較 弱 ,對(duì) 應(yīng) 的 織 構(gòu) 組 分 分 別 為(0002)[0-1 -10]和(-2110)[0-112],以(0002)<10-10>為主。經(jīng)過第三道次變形后(圖 8(c)),織構(gòu)較第二道次后的更加散漫,織構(gòu)密度增加,織構(gòu)組分集中 在 中 Φ2=10°和 中 Φ2=30°的 兩 個(gè) 截 面 上 ,(8°,30°,30°)對(duì)應(yīng)的織構(gòu)(0002)[0-1 -10]密度最強(qiáng),主要織構(gòu)類型為{0002}<10-10>,織構(gòu)組分增加。由以上分析可知,在一個(gè)多向壓縮循環(huán)變形中,隨著外加載荷軸轉(zhuǎn)換,織構(gòu)散漫程度增加,織構(gòu)密度先減小后增加,織構(gòu)組分增加,但主要織構(gòu)類型為典型{0002}基面織構(gòu)。

2. 3 多循環(huán)變形對(duì) TC4 合金組織的影響

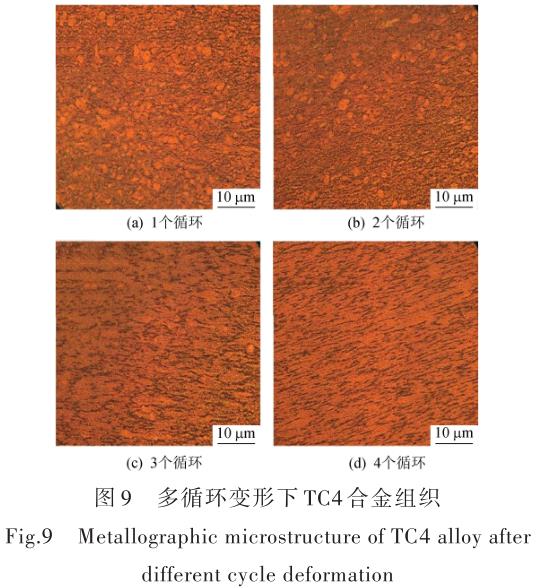

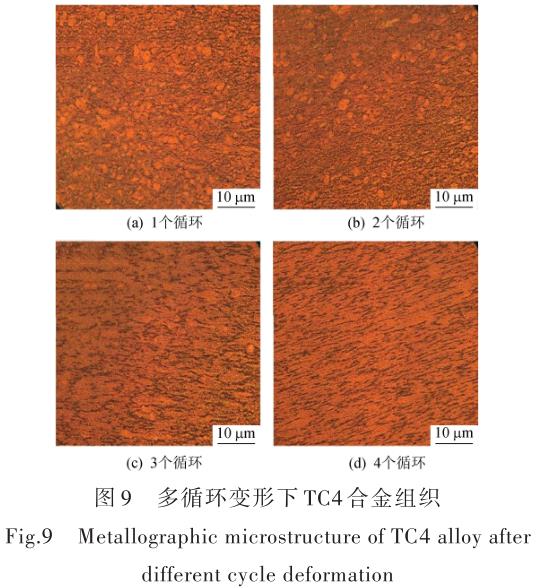

由圖 9(a)可知,經(jīng)過 1 個(gè)多向等溫壓縮循環(huán)變形后,晶粒變得細(xì)小,部分晶粒沿剪切方向被拉長(zhǎng),該過程又稱為動(dòng)態(tài)再結(jié)晶[17],是鈦合金在多向壓縮中有效的晶粒細(xì)化機(jī)制[7]。觀察晶粒可以發(fā)現(xiàn),細(xì)小的動(dòng)態(tài)再結(jié)晶晶粒沿著拉長(zhǎng)的晶粒分布,但是占比較少,“項(xiàng)鏈”狀組織形態(tài)不明顯。經(jīng)過 2 個(gè)多向等溫壓縮循環(huán)變形后(圖 9(b)),拉長(zhǎng)

的變形大晶粒較上一循環(huán)變形的厚度減小,且拉長(zhǎng)的晶粒周圍被細(xì)小晶粒包圍,“項(xiàng)鏈”狀組織形態(tài)明顯。經(jīng)過 3 個(gè)或 4 個(gè)多向等溫壓縮循環(huán)變形后,被拉長(zhǎng)的變形大晶粒數(shù)量減少,細(xì)小的動(dòng)態(tài)再結(jié)晶晶粒數(shù)量增加,再結(jié)晶晶粒不僅出現(xiàn)在變形晶粒周圍,也出現(xiàn)在變形晶粒內(nèi)部,且經(jīng)過 4 個(gè)多向等溫壓縮循環(huán)變形后,除存在少量變形晶粒外,組織較為均勻。隨著循環(huán)變形增加,試樣整體顯微組織趨近均勻,α 相晶粒得到顯著細(xì)化,平均晶粒尺寸為 0.14 μm,顯微組織形態(tài)以細(xì)小等軸晶粒為主。這一現(xiàn)象與李淼泉等[18]研究鈦合金不同變形量下的組織對(duì)比結(jié)果相同,即變形量增加可有效減小 α 相晶粒尺寸。

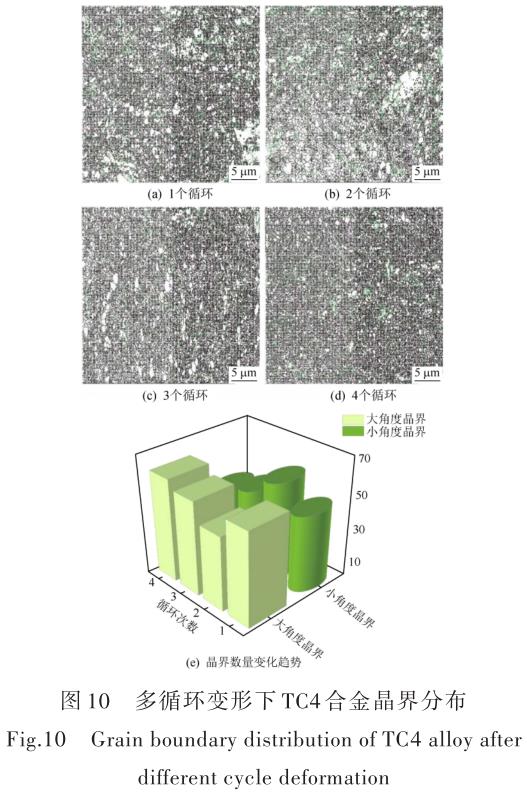

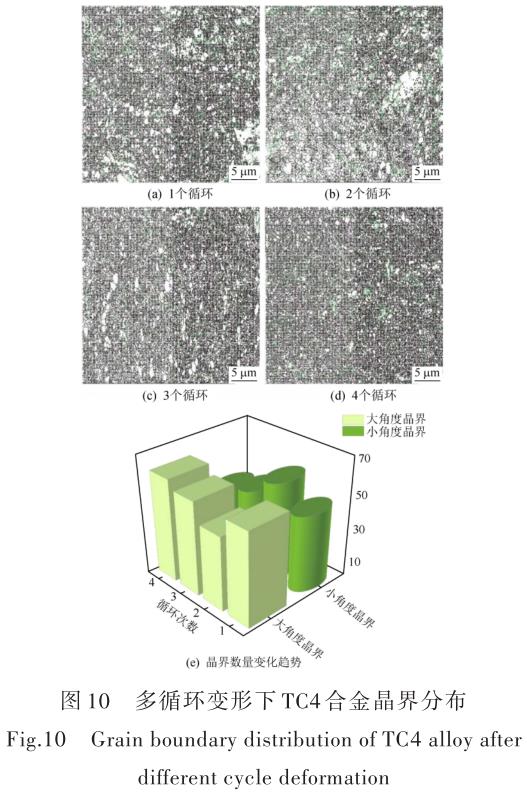

圖 10 中,晶粒兩側(cè)取向差為 1°<θ<15°的晶界用綠色線標(biāo)識(shí),兩側(cè)晶粒取向差 θ≥15°的晶界用黑色實(shí)線標(biāo)識(shí)。經(jīng)過 1 個(gè)多向等溫壓縮循環(huán)變形后,合金的晶界分布如圖 10(a)所示。由圖 10(e)可知,小角度晶界含量約為 45%,大角度晶界含量約為 55%;經(jīng)過 2 個(gè)多向壓縮循環(huán)變形后,小角度晶 界 含 量 約 為 56.2%,大 角 度 晶 界 含 量 約 為

43.8%,小角度晶界增加,說明合金內(nèi)位錯(cuò)數(shù)量增加;經(jīng)過 3 個(gè)和 4 個(gè)多向壓縮循環(huán)變形后,小角度晶 界 含 量 分 別 約 為 44.8% 和 39.8%,大 角 度 晶 界含 量 分 別 約 為 55.2% 和 60.2%。 由 上 述 分 析 可知,隨著循環(huán)變形增加(除第一個(gè)循環(huán)變形外),小角度晶界含量減小,大角度晶界含量增加,合金發(fā)生了動(dòng)態(tài)再結(jié)晶現(xiàn)象。

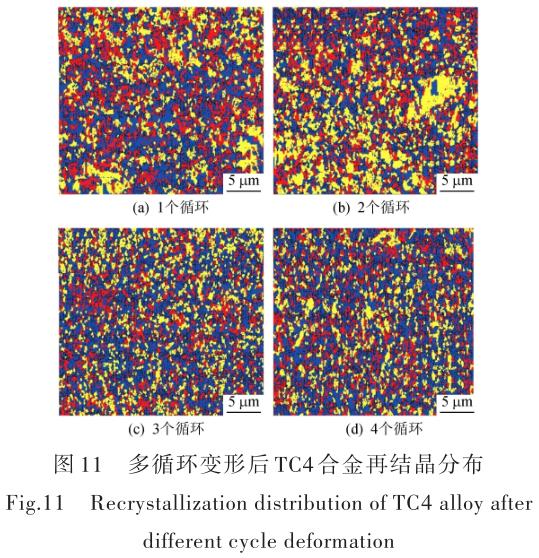

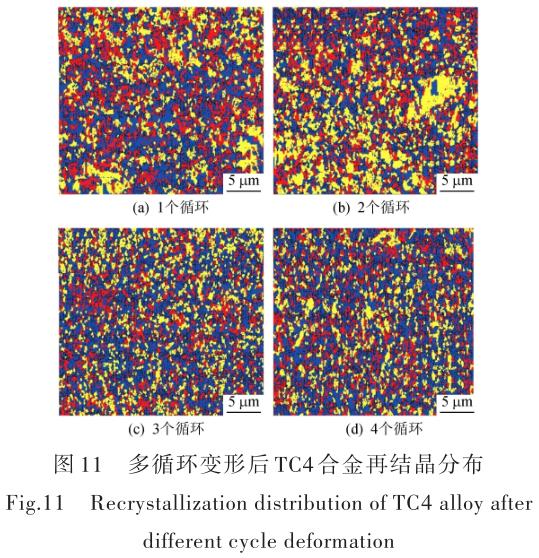

圖 11 中,紅色代表變形結(jié)構(gòu),變形結(jié)構(gòu)中位錯(cuò)密度較高,小角度晶界數(shù)量龐大;黃色代表變形亞結(jié)構(gòu),變形亞結(jié)構(gòu)屬于再結(jié)晶和變形結(jié)構(gòu)中的一種特殊結(jié)構(gòu),同變形結(jié)構(gòu)相比其位錯(cuò)密度有所下降;藍(lán)色代表再結(jié)晶結(jié)構(gòu),內(nèi)部缺陷密度較低。

隨著循環(huán)變形進(jìn)行,組織中分布著大量的再結(jié)晶結(jié)構(gòu)和變形亞結(jié)構(gòu)。

多向壓縮工藝中,累積應(yīng)變量不斷增加,隨著外加載荷軸變換,形成的位錯(cuò)墻之間相互纏結(jié)、重組和湮滅,在交匯處促使胞狀組織向具有獨(dú)立滑移系統(tǒng)的亞晶粒轉(zhuǎn)變,伴隨著小角度取向向大角度晶界取向轉(zhuǎn)變,累積應(yīng)變量繼續(xù)增加,亞晶轉(zhuǎn)變成具有大角度晶界的新晶粒。新晶粒由應(yīng)變時(shí)產(chǎn)生的位錯(cuò)亞晶界逐漸轉(zhuǎn)變?yōu)楦呓嵌染Ы绲男戮ЯP纬桑@與 ZHANG Z X[13]的研究規(guī)律相符。

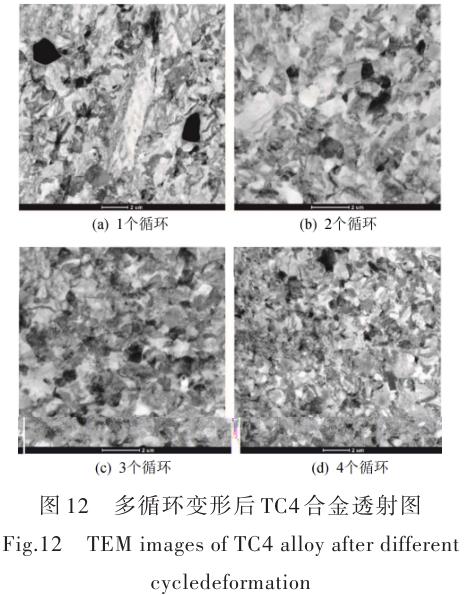

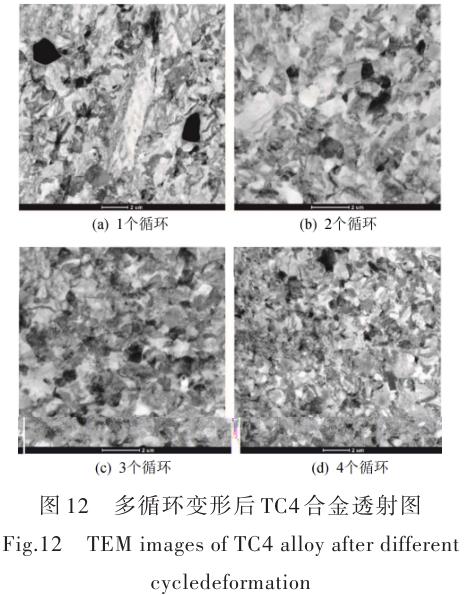

圖 12 中,隨著循環(huán)變形次數(shù)增加,組織以大量晶界平滑的再結(jié)晶晶粒為主。多向壓縮過程中,合金受到劇烈變形,晶粒內(nèi)部產(chǎn)生大量的位錯(cuò)亞結(jié)構(gòu),隨著累積應(yīng)變量增加和外加載荷軸變換,被晶粒分割成規(guī)則的胞狀、塊狀或長(zhǎng)條狀細(xì)晶。

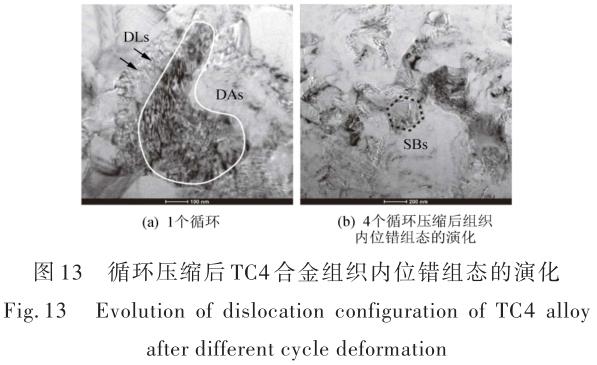

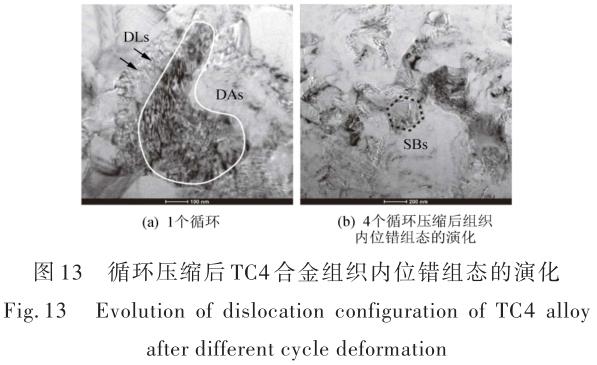

由圖 13(a)可知,由于應(yīng)變量大和加載方向變化,位錯(cuò)被激發(fā)并形成位錯(cuò)線(dislocation lines,DLs),位錯(cuò)線交錯(cuò),這是因?yàn)榧虞d方向變化誘發(fā)了交滑移[19]。這些位錯(cuò)線聚集在高密度的位錯(cuò)區(qū)(dislocation areas,DAs)附近。隨著變形道次增加,位錯(cuò)在晶粒內(nèi)部形成位錯(cuò)墻和具有高密度位錯(cuò)胞壁的位錯(cuò)胞。隨應(yīng)變量持續(xù)累積,位錯(cuò)胞壁相互反應(yīng)加劇,在動(dòng)態(tài)回復(fù)作用下形成界面清晰的新晶粒,如圖 13(b)所示。

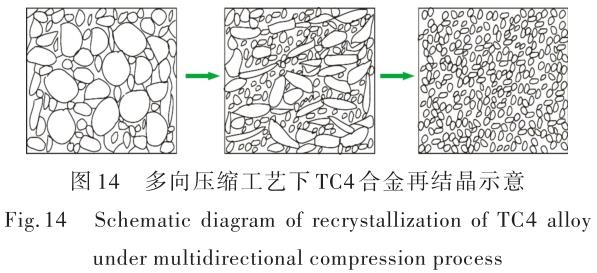

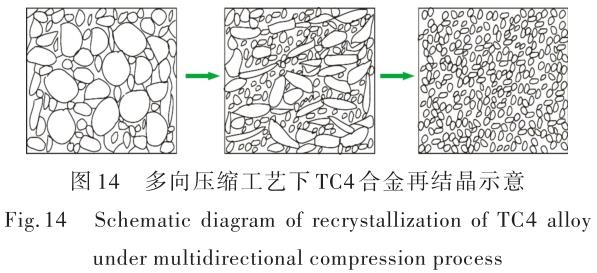

圖 14 中,在劇烈變形下,形變優(yōu)先在部分晶粒內(nèi)部擴(kuò)展并萌生出微觀變形帶,這些微觀變形帶在壓縮軸交替變換作用下發(fā)生交錯(cuò)剪切,隨著應(yīng)變累積,微觀變形帶沿一定路徑發(fā)生擴(kuò)展并導(dǎo)致晶粒破碎。點(diǎn)陣畸變嚴(yán)重的微觀變形帶區(qū)會(huì)成為動(dòng)態(tài)再結(jié)晶優(yōu)先形核區(qū),隨著累積應(yīng)變量進(jìn)一步增大,晶粒內(nèi)部以動(dòng)態(tài)再結(jié)晶為主導(dǎo)形成細(xì)小晶粒,進(jìn)而實(shí)現(xiàn)組織的細(xì)化。

2. 4 多循環(huán)變形對(duì) TC4 合金織構(gòu)的影響

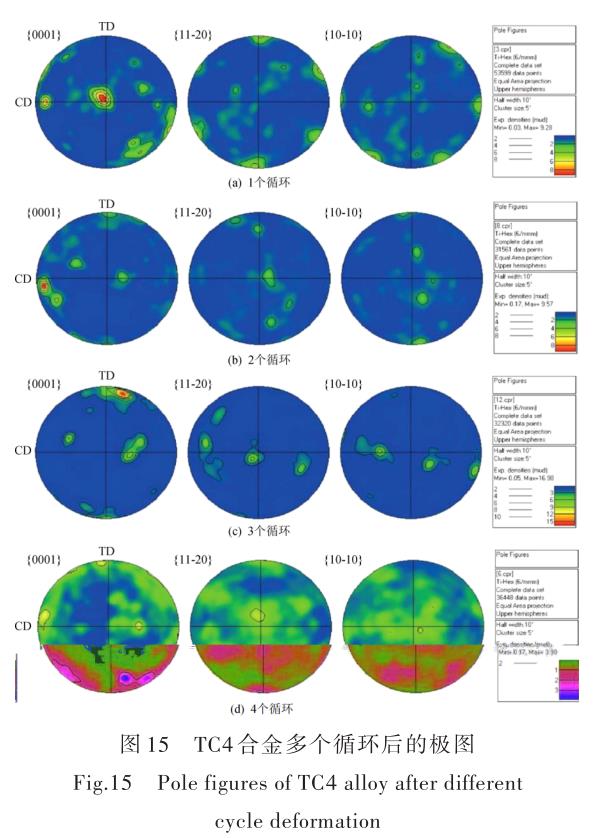

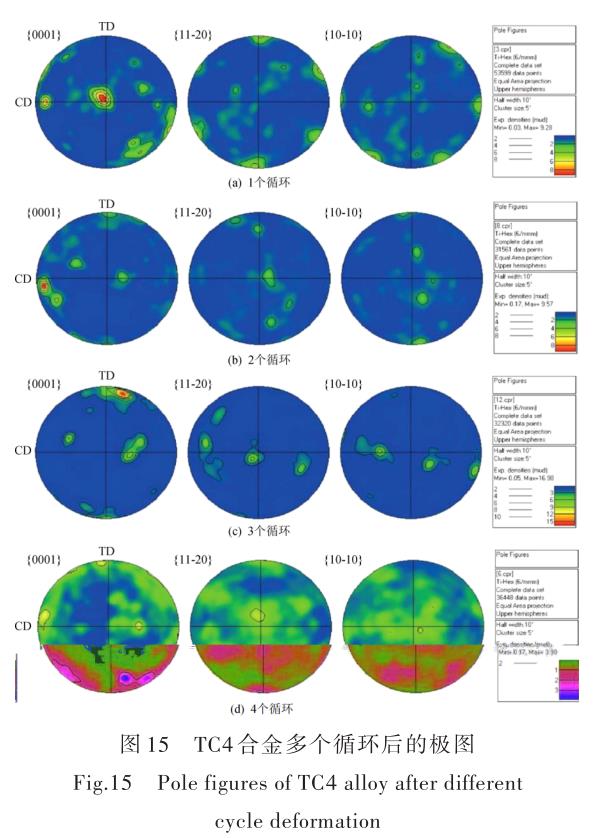

由圖 15 可知,{1120}和{1010}極圖上的織構(gòu)密度較弱,織構(gòu)取向集中在{0001}極圖上。經(jīng)過1 個(gè)循環(huán)變形后,TC4 合金中織構(gòu)類型為{0001}<10-10>基面織構(gòu);經(jīng)過 2 個(gè)循環(huán)變形后,如圖 15(b)所示,{0001}極圖中織構(gòu)密度集中在壓縮方向偏離 15°左右的位置,形成{11-20}<1010>織構(gòu),且織構(gòu)強(qiáng)度較第一個(gè)循環(huán)變形后有所增強(qiáng);經(jīng)過 3 個(gè)循環(huán)變形后,如圖 15(c)所示,織構(gòu)密度集中在稍偏離壓縮方向約 8°的位置,橫向方向織構(gòu)密度均較弱,形成{11-20}<0001>的織構(gòu);經(jīng)過 4 個(gè)循環(huán)變形后,如圖 15(d)所示,織構(gòu)類型以{-1010}<1-210>織構(gòu)為主,織構(gòu)密度降低,織構(gòu)散漫更加明顯。

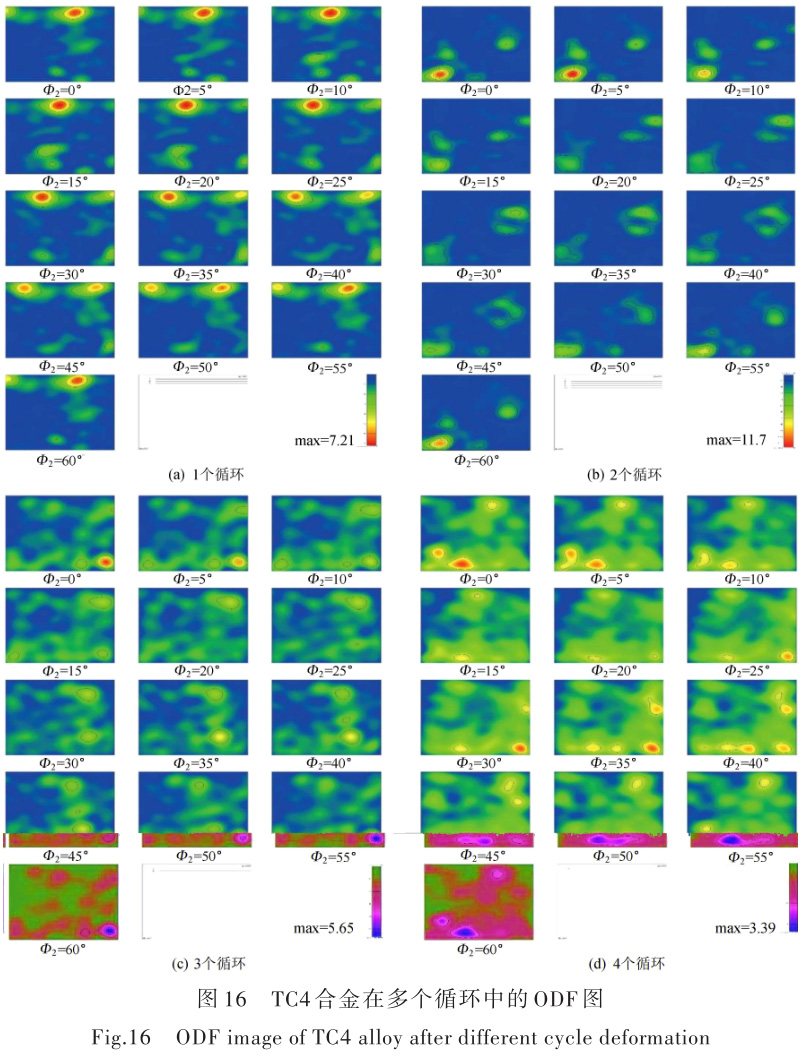

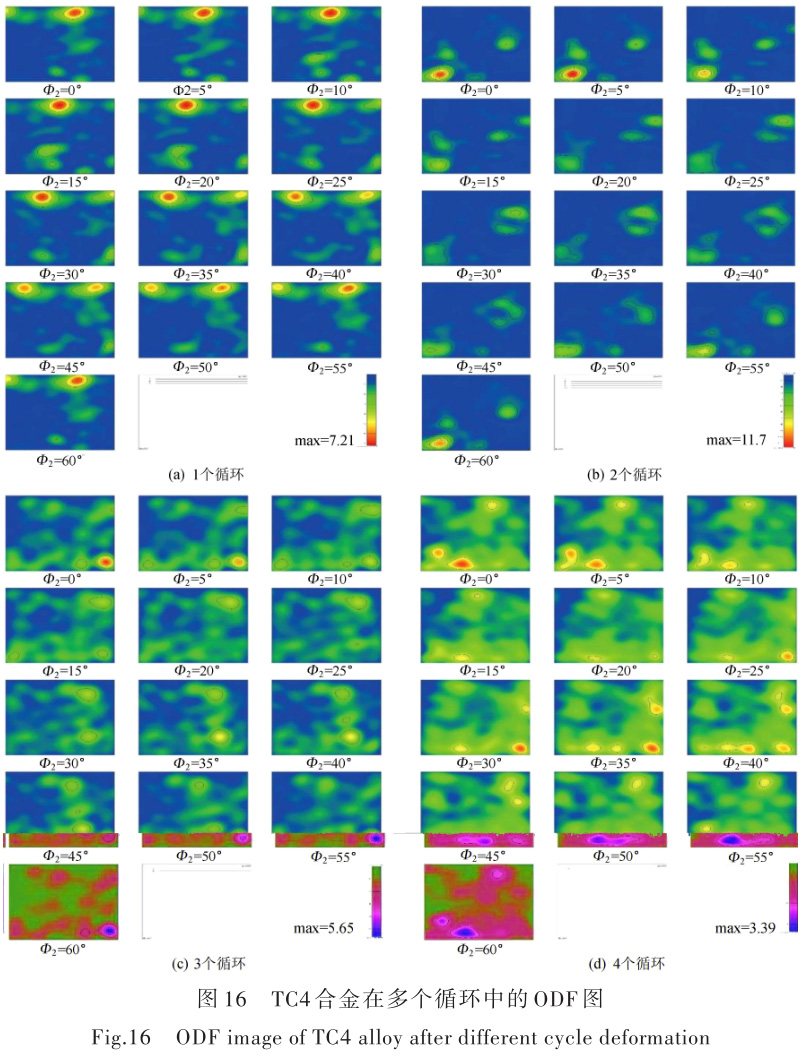

圖 16 中,經(jīng)過 2 個(gè)循環(huán)變形后,織構(gòu)集中在Φ2=0°和 Φ2=30°上,其位置分別在(82°,15°,0°)、(60°,20°,0°)、(46°,70°,0°)、(85°,45°,0°)和(27° ,78° ,30°)處 ,對(duì) 應(yīng) 的 織 構(gòu) 組 分 為(-1010)[0001]、(-1011)[2-1 -13]、(-1012)[1-100]、(-1010)[1-212]和(0002)[0-110],織 構(gòu) 密 度 較 強(qiáng) 的 峰 在(82°,15°,0°)處,即經(jīng)過 2 個(gè)循環(huán)變形后織構(gòu)主要組分為{-1010}<0001>,且織構(gòu)密度較第一個(gè)循環(huán)變形后增強(qiáng),散漫程度降低。經(jīng)過 3 個(gè)變形循壞后,織構(gòu)組分集中在 Φ2=0°和 Φ2=5°上,其位置在(70° ,62° ,0)、(17° ,88° ,0°)、(80° ,82° ,0°)和(82° ,8° ,5°),對(duì) 應(yīng) 的 織 構(gòu) 組 分 分 別 為(-1011)[1-211]、(0002)[1-210]、(-1010)[1-210]和(-1010)[0001],織構(gòu)密度較強(qiáng)的峰出現(xiàn)在(80°,82°,0°)處,織構(gòu)類型以(-1010)[1-210]為主,織構(gòu)密度較第二循環(huán)變形后降低,織構(gòu)散漫程度增加。4 個(gè)循環(huán)變形后,織構(gòu)集中在 Φ2=0°和 Φ2=30°截面上,其位置分別在(13°,60°,0°)、(68°,14°,0°)、(82°,33°,0°)、(82°,82°,30°)、(35°,87°,30°),織構(gòu)密度較強(qiáng)的峰出現(xiàn)在(82°,33°,0°)處,對(duì)應(yīng)的織構(gòu)類 型 為(0002)[1-100]、(-1011)[1-102]、(-1010)

[1-102]、(-2110)[0-110]和(2-115)[0-110],即經(jīng)過 4個(gè)循環(huán)變形后,織構(gòu)類型主要為{-1010}<1-102>,織構(gòu)密度進(jìn)一步降低,散漫程度加劇。

3 、結(jié)論

(1)經(jīng)過第一道次變形后,相的組成發(fā)生變化,出現(xiàn)斜方馬氏體 α″相;隨著外加載荷軸變化,試樣各部位上 α 相的晶粒均得到不同程度的細(xì)化,β 相呈纖維狀分布基體 α 相上,經(jīng)過 1 個(gè)循環(huán)變形后,α 相平均晶粒由 4.8 μm 細(xì)化到 0.68 μm,以位錯(cuò)滑移為主。隨著循環(huán)變形增加,試樣整體顯微組織趨近均勻,α 相晶粒得到顯著細(xì)化,合金中出現(xiàn)許多細(xì)小的再結(jié)晶晶粒,平均晶粒尺寸為0.14 μm,顯微組織形態(tài)以細(xì)小等軸晶粒為主。

(2)多向壓縮過程中,微觀變形帶在壓縮方向交替變換作用下,發(fā)生交錯(cuò)剪切;隨著應(yīng)變累積,點(diǎn)陣畸變嚴(yán)重的微觀變形帶區(qū)成為動(dòng)態(tài)再結(jié)晶優(yōu)先形核區(qū),晶粒內(nèi)部以動(dòng)態(tài)再結(jié)晶為主導(dǎo)形成細(xì)小晶粒,進(jìn)而實(shí)現(xiàn)組織細(xì)化。

(3)第一個(gè)多向壓縮循環(huán)以后,隨著外加載荷軸轉(zhuǎn)換,織構(gòu)散漫程度增加,織構(gòu)密度先減小后增加,形成了以{0002}<10-10>和{0002}<11-20>為主的基面織構(gòu)。隨著循環(huán)次數(shù)增加,織構(gòu)密度降低,織構(gòu)散漫程度增加,形成了以{-1010}<11-02>為主的非基面織構(gòu)。

參考文獻(xiàn):

[1] SANTHOSH R,M.GEETHA,M.NAGESWARA RAO.Recent developments in heat treatment of beta titanium alloys for aerospace applications[J]. Transactions ofthe Indian Institute of Metals,2017,70(7):1681-1688.

[2] MA Y,XUE Q,WANG H,et al.Deformation twinning in fatigue crack tip plastic zone of Ti-6Al-4V alloy with Widmanstatten microstructure[J].Materials Character‐ization,2017,132:338-347.

[3] BODKHE M, SHARMA S, MOURAD A,et al. A re‐view on SPD processes used to produce ultrafine-grained and multilayer nanostructured tubes[J].Materi‐als Today: Proceedings,2021,46(1):8602-8608.

[4] POLYAKOV A V,GUNDEROV D,RAAB G I.Evolu‐tion of microstructure and mechanical properties of tita‐nium Grade 4 with the increase of the ECAP-Conformpasses[C]//Trans Tech Publications Ltd.Materials Sci‐ence Forum,2010,667-669:1165-1170.

[5] CAO G H,RUSSELL A M,OERTEL C G,et al.Micro‐structural evolution of TiAl-based alloys deformed by high-pressure torsion[J]. Acta Materialia,2015,98:103-112.

[6] MORADGHOLI J,MONSHI A,F(xiàn)ARMANESH K. Aninvestigation in to the mechanical properties of CP Ti/TiO2 nanocomposite manufactured by the accumulative roll bonding(ARB) process[J].Ceramics International,2017,43(1):201-207.

[7] ANSARIAN I,SHAERI M H,EBRAHIMI M,et al.Mi‐crostructure evolution and mechanical behaviour of se‐verely deformed pure titanium through multi direc‐tional forging[J]. Journal of Alloys and Compounds,2018,776:83-95.

[8] MIURA H,KOBAYASHI M,AOBA T,et al. An ap‐proach for room-temperature multi-directional forging of pure titanium for strengthening[J].Materials Scienceand Engineering:A,2018,731:603-608.

[9] MIURA H,MARUOKA T,JONAS J J.Effect of ageing on microstructure and mechanical properties of a multi-directionally forged Mg-6Al-1Zn alloy[J]. MaterialsScience and Engineering:A,2013,563:53-59.

[10] SALISHCHEVG A, VALIAKHMETOV OR,GALEYEV R M. Formation of submicrocrystalline structure in the titanium alloy VT8 and its influence on

mechanical properties[J].Journal of Materials Science,1993,28(11):2898-2902.

[11] ZHEREBTSOV S V,SALISHCHEV G A,GALEYEVR M,et al. Production of submicrocrystalline structure in large-scale Ti-6Al-4V billet by warm severe defor‐

mation processing[J]. Scripta Materialia,2004,51(12):1147-1151.

[12] IMAYEV V M,SALISHCHEV G A,SHAGIEV M R,et al. Low-temperature superplasticity of submicrocrystal‐line Ti-48Al-2Nb-2Cr alloy produced by multiple forg‐ing[J].Scripta Materialia,1998,40(2):183-190.

[13] ZHANG Z X,QU S J,F(xiàn)ENG A H,et al.Achieving grain refinement and enhanced mechanical properties in Ti-6Al-4V alloy produced by multidirectional isothermal forging[J]. Materials Science and Engineering:A,2017,692:127-138.

[14] VALIEV R Z,ESTRIN Y,HORITA Z,et al.Producing bulk ultrafine-grained materials by severe plastic defor‐mation[J].JOM,2006,58(4):33-39.

[15] SHELL E B,SEMIATIN S L. Effect of initial micro‐structure on plastic flow and dynamic globularizationduring hot working of Ti-6Al-4V[J]. Metallurgical &

Materials Transactions A,1999,30(12):3219-3229.

[16] WARWICK J,JONES N G,BANTOUNAS I,et al. Insitu observation of texture and microstructure evolution during rolling and globularization of Ti-6Al-4V[J].Acta Materialia,2013,61(5):1603-1615.

[17] SAKAI T,BELYAKOV A,KAIBYSHEV R,et al. Dy‐namic and post-dynamic recrystallization under hot,cold and severe plastic deformation conditions[J].Prog‐ress in Materials Science,2014,60(1):130-207.

[18] 李淼泉,羅俊,潘紅絲 .Ti-5.6Al-4.8Sn-2.0Zr 合金高溫壓縮過程中的顯微組織演化[J]. 稀有金屬,2010,29(5):533-537.

LI M Q,LUO J,PAN H S.Microstructure evolution inthe high temperature compression of Ti-5.6Al-4.8Sn-2.0Zr alloy[J].Rare Metals,2010,29(5):533-537.

[19] WEI S,KIM J,TASAN C C. In-situ investigation of plasticity in a Ti-Al-V-Fe(α + β) alloy:Slip mecha‐nisms,strain localization,and partitioning[J].Interna‐tional Journal of Plasticity,2022,148:103131.

相關(guān)鏈接